Bez sprzęgła ani rusz - część 2

W poprzedniej, pierwszej części artykułu, dotarliśmy do momentu, gdy sprzęgła tarczowe dopiero zaczęły się rozwijać. Co spowodowało, że stały się tak popularne?

Płaskie, lżejsze ….i dużo tańsze

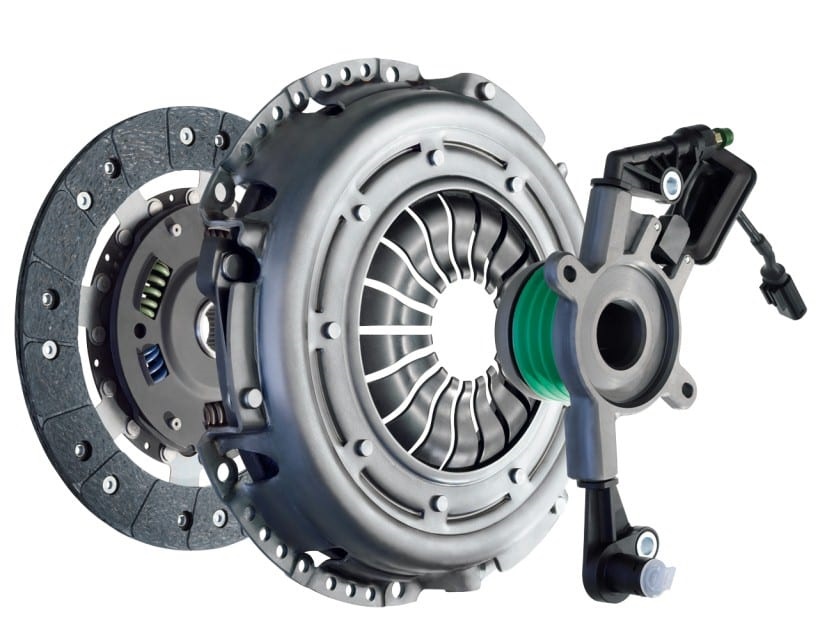

Odpowiedź jest w zasadzie prosta i stąd powyższy podtytuł. W tzw. suchych sprzęgłach tarczowych od początku stosowania ich w układach przeniesienia napędu w pojazdach drogowych były i są dwa elementy napędzające i jeden napędzany. Elementy napędzające to koło zamachowe silnika i tarcza dociskowa, pomiędzy którymi usytuowana jest poosiowo przesuwająca się tarcza spełniająca rolę elementu ciernego. Wszystko razem obraca się jako jeden zespół z prędkością wału korbowego.

Podczas przenoszenia napędu, wyposażona obustronnie w powierzchnie wykonane z materiałów o wysokim współczynniku tarcia tarcza jest silnie zaciśnięta pomiędzy kołem zamachowym a tarczą dociskową, a stały docisk zapewniają umieszczone na obwodzie obudowy sprzęgła sprężyny śrubowe.

Rozłączenie napędu np. podczas ruszania polega na chwilowym ucisku sprężyn, co powoduje możliwość uzyskania szczeliny powstającej między powierzchniami ciernymi tarczy, a powierzchniami koła zamachowego i docisku.

I tu kolejna historia. Aż do połowy lat 60. minionego stulecia za optymalny docisk tarczy (siłę sprzegła) głównie odpowiedzialne były wspomniane wcześniej sprężyny spiralne lub stożkowe, ale te na kolejnym etapie ewolucji zaczęto zastępować jedną, promieniowo nacinaną sprężyną tarczową (tzw. sprężyną centralną).

Promieniste jak słońce

Kto był prekursorem tego rozwiązania trudno jest jednoznacznie ustalić, ale wszystko wskazuje na wygodnych Amerykanów, którzy zauważyli, że sterowanie sprzęgłem wyposażonym w sprężynę centralną wymaga znacznie mniej wysiłku, a samo wykonanie jednego elementu sprężystego jest tańsze produkcji i łatwiejsze w serwisie.

Niektóre źródła wskazują, że jednymi z pierwszych samochodów, w których zaczęto powszechnie stosować wykonane ze stali sprężynowej dociskowe sprężyny tarczowe (słoneczka) były już w pierwszej dekadzie lat 50. Chevrolet i Buick, a nieco później w Europie Renault i Fiat, ale jak wiadomo z jednoznacznym ustaleniem tzw. pierwszeństwa bywa różnie!

Faktem jest jednak to, że póki co debiutująca ponad pół wieku. „sprężyna centralna” nadal doskonale sprawdza się w większości sprzęgieł montowanych we współczesnych samochodach. To jednak nie jedyna istotna zmiana dotycząca konstrukcji sprzęgieł samochodowych.

Sprzęgła tarczowe doskonaliły się i w zależności od potrzeb ( różne rodzaje pojazdów i ich przeznaczenie) występowały w różnych wariantach. Tak jak w przypadku stożkowych były jednotarczowe (głównie samochody osobowe), dwutarczowe (cięższe samochody osobowe, ciężarowe i auta sportowe)…, a nawet sporadycznie, trzytarczowe, które ogólnie można zaliczyć do grupy sprzęgieł wielotarczowych.

Za jednego z prekursorów takiego rozwiązania uważa się francuskiego inżyniera i konstruktora Alfreda Kéggress’a znanego między innymi ze słynnych w latach 20. i 30. długodystansowych wypraw samochodowych Citroëna (transaharyjska czarna i żółta), ale wcześniej (1909 r.) również jako…inicjatora i prekursora motoryzacji w carskiej Rosji!

Jedna tarcza, dwie ..., a może stado

Równolegle, a więc mniej więcej od połowy lat 20. XX w. w nieco w mniejszej skali w porównaniu z suchymi sprzęgłami tarczowymi pojawiły się w licznych typach samochodów także sprzęgła płytkowe, które według ówczesnej nomenklatury technicznej nazywane były również warstwowymi.

Są to sprzęgła składające się z szeregu (w zależności od wielkości pojazdu od kilku do kilkunastu) tarczek stalowych podzielonych na dwie grupy. Jedne połączone były ze specjalnym bębnem mocowanym do koła zamachowego (w polskiej literaturze fachowej z lat 20. – rozpędowego) i mocowane w wykonanych na jego zewnętrznym obwodzie równoległych nacięć, a drugie były osadzone na wewnętrznym obwodzie bębna współpracującego z wałkiem sprzęgłowym.

Tarczki były przetasowane względem siebie, co powodowało, że wraz z pokonaniem siły sprężyny śrubowej wywierającej na nie centralny nacisk następowało ich rozdzielenie.

W zależności od zakładanych parametrów technicznych dotyczących wartości przenoszonego momentu obrotowego lub uwarunkowań ekonomicznych (cena) tarczki wykonywane były ze stali i obustronnie pokrywane materiałem ciernym, bądź tylko z materiałów ciernych, ale wtedy przekładane były krążkami stalowymi.

Tak naprawdę mowa tu o pewnej, wynikającej z uwarunkowań technicznych (np. ograniczona przestrzeń) modyfikacji sprzęgieł wielotarczowych. „Sprzęgła warstwowe” występowały zarówno jako sprzęgła suche jak i mokre, gdzie ówczesne instrukcje obsługi ( lata 30.) zalecały napełnianie tego ich oliwą rozcieńczoną naftą w stosunku 1:1.

Ich zaletą są mniejsze rozmiary i waga, co stanowi główny atut w stosowaniu ich w lżejszych samochodach osobowych i oczywiście motocyklach. Dzisiaj znowu trafiają do łask (inteligentne układy przenoszenia napędu 4×4), chociaż w nieco innej konfiguracji i w towarzystwie wszechobecnej elektroniki.

Fizyka zawsze pomoże

Jeśli mowa o głównych sprzęgłach stosowanych w samochodach należy również wspomnieć o sprzęgłach odśrodkowych i półodśrodkowych, które oczywiście są tylko kolejną odmianą sprzęgieł ciernych, ale ze zautomatyzowaną metodą sterowania.

Docisk pomiędzy elementami napędzającymi i napędzanymi nie wynika tak jak w klasycznym rodzaju sprzęgła tarczowego z bezpośredniego pokonywania oporu sprężyn za pomocą łożyska oporowego, ale z łącznego oddziaływania sprężyn dociskowych oraz nacisku (energii) wirujących ciężarków.

Wstępne dociskanie tarczy sprzęgła zapewniają sprężyny dociskowe, a ostateczne „zaciśnięcie” jest następstwem oddziaływania sił odśrodkowych.

W tego rodzaju sprzęgłach nadal potrzebne było używanie pedału sprzęgła, ale ze znacznie mniejsza siłą niż w przypadku konwencjonalnych sprzęgieł tarczowych. Sprzęgła płółodśrodkowe to również amerykański wynalazek (tym razem z końca lat 30.) i dlatego „w sposób pośredni” (via GAZ) mogliśmy je spotkać między innymi w naszej rodzimej Warszawie M20 i pochodnych modelach samochodów dostawczych oraz ciężarowych Starach.

Sprzęgła odśrodkowe to ulepszona forma sprzęgieł półodśrodkowych, z tym, że ich załączanie i włączanie odbywa się całkowicie automatycznie.

W tym przypadku pedał sprzęgła jest więc zbyteczny, ale nadal jednak mówimy o sprzęgłach ciernych tylko nieco inaczej sterowanych. Wraz z uzyskaniem obrotów silnika rzędu 500-700 na minutę pod wpływem sił odśrodkowych ciężarki za pomocą odpowiednich dźwigienek powodują nacisk na stosunkowo miękkie sprężyny dociskowe, czego efektem jest załączenie sprzęgła i odwrotnie, spadek obrotów powoduje jego rozłączenie.

Największy jednak problem to taki, że wzrastające obroty powodują występowanie większych sił odśrodkowych, co w efekcie sukcesywnie zwiększa docisk traczy i możliwość jej zniszczenia. Rozwiązaniem są układy zabezpieczające np. w postaci zabezpieczających płytek oporowych lub dźwigienki wyłączające współpracujące z wyprzęgnikiem.

Jako ciekawostkę związaną z tym rodzajem sprzęgieł warto przytoczyć konstrukcję sprzęgła w popularnych Citroënach 2CV, które tak naprawdę składa się z dwóch rodzajów sprzęgieł.

Zwykłego tarczowego… i bębnowego!

Ciężarki sprzęgła odśrodkowego zaopatrzone są w okładziny cierne i pod wpływem działania sił odśrodkowych zostają dociskane do wirującego bębna podobnego do bębna hamulcowego. Ich zaciskanie na wewnętrznej powierzchni bębna (ok. 1000 obr./min) powoduje załączanie sprzęgła, natomiast w razie konieczności zmiany biegu, pedałem rozłączne jest znajdujące się wewnątrz sprzęgło tarczowe.

Typowe dwa w jednym. Proste skuteczne i po francusku inne od wszystkich. Tego rodzaju ciekawostek związanych ze sprzęgłami ich konstrukcjami i historią jest wiele i w tej części opowieści o historii sprzęgieł samochodowych i ze względu na ograniczoną objętość materiału o nich Państwo nie przeczytacie.

Osobnego omówienia wymaga historia ewolucji układów sterowania, konstrukcji tarcz, łożysk oporowych, układów wspomagania…, a przede wszystkim dawne i współczesne zasady dotyczące „właściwego obchodzenia” się z pozoru prostym, aczkolwiek niezbędnym elementem układu przeniesienia napędu.

Zdjęcia z archiwum autora