Budweg - od firmy rodzinnej do międzynarodowej marki

W minionym tygodniu duńska firma Budweg, specjalizująca się w regeneracji zacisków hamulcowych, dała możliwość dokładnego zapoznania się ze swoją historią, ofertą i celami na najbliższe lata, a także obejrzenia całego zakładu mieszczącego się w Odense, z czego nasza redakcja skorzystała.

Budweg - najważniejsze fakty

Historia Budweg rozpoczęła się w roku 1978. Firmę założył Henning Larsen i zarządzał nią przez kolejne 21 lat, po czym przekazał ją swoim synom. W ciągu już blisko 44 lat swojej działalności Budweg znacząco się rozwinął. W tej chwili jego zakład w Odense razem z powierzchnią biurową zajmuje 16 600 m2 powierzchni, może we własnym zakresie przeprowadzać obróbkę powierzchni/galwanizację części otrzymanych do regeneracji, posiada półautomatyczną linię montażową, automatyczne linie pakujące, czy własne urządzenia do testowania produktów. Daje on zatrudnienie ok. 150 osobom i generuje roczny obrót finansowy na poziomie 32 mln EUR.

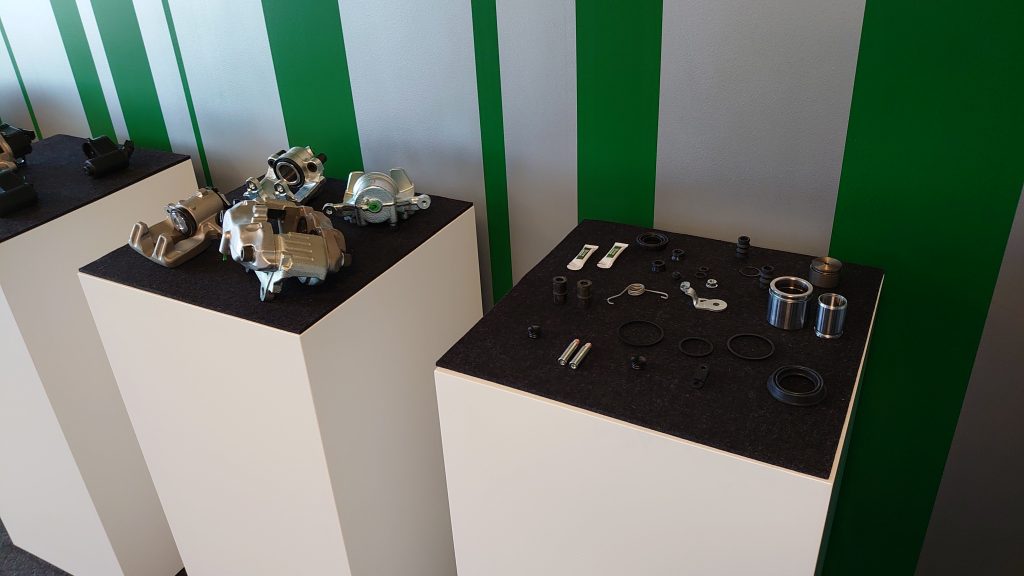

W swoim asortymencie produktów Budweg ma 4200 zacisków hamulcowych i 2400 części zamiennych. Roczna produkcja zacisków zakładu w Odense obejmuje 800 tys. sztuk rocznie. Jego magazyn może pomieścić setki tysięcy zużytych rdzeni zacisków hamulcowych, jak i samych zacisków. Wskaźnik reklamacji wynosi niecałe 0,3%.

Poza regeneracją zacisków hamulcowych Budweg oferuje również części zamienne do nich, zaciski elektrycznych hamulców postojowych oraz zestawy naprawcze do układów hamulcowych.

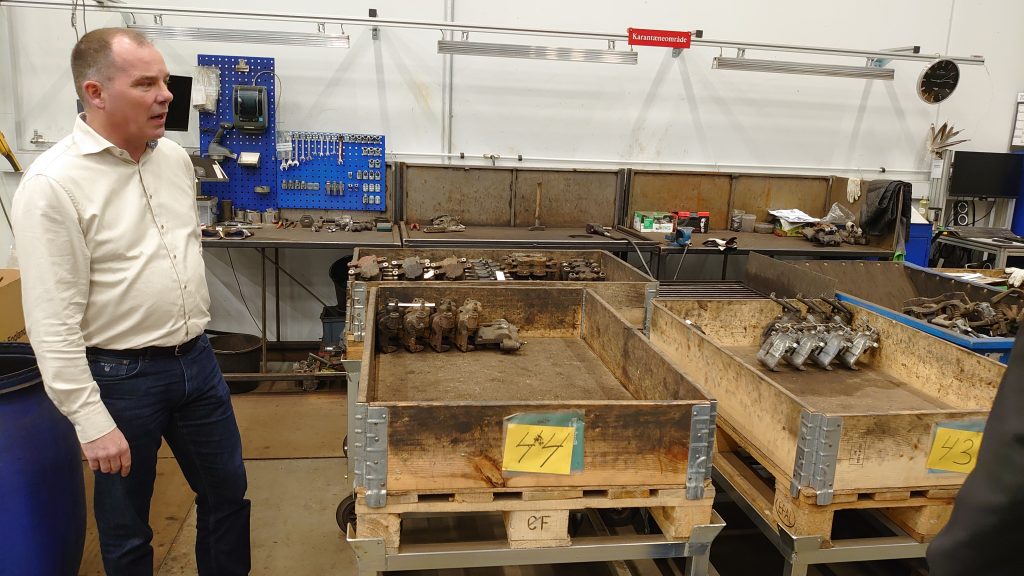

Tyle z ogólnych informacji. Będąc w Odense poznaliśmy więcej szczegółów, które przedstawił nam Bertel Ravn, CTO w Budweg.

Magazynowanie

Sprowadzone od klientów zaciski hamulcowe są początkowo składowane w magazynie, po czym następuje ich segregacja. Ostatecznie nie wszystkie przechodzą regenerację, ponieważ występujące uszkodzenia zacisków mogą je dyskwalifikować do tego procesu.

Dla Budweg ważna jest ochrona środowiska, dlatego pudełka, w których przychodzą do niego zaciski do regeneracji są przekazywane do recyklingu, a klient otrzymuje zregenerowany produkt w fabrycznie nowym opakowaniu.

Regeneracja

Po wyselekcjonowaniu zacisków kwalifikujących się do regeneracji są one rozbierane i oczyszczane. Kolejny etap to galwanizacja cynkowa i pokrycie warstwy zewnętrznej rdzeni zacisków trójwartościowym chromem (Cr 3+), co ma zapewnić wysoką trwałość i właściwości antykorozyjne.

Część z nich przechodzi następnie testy w komorze solankowej, aby sprawdzić skuteczność zabezpieczenia antykorozyjnego. Test polega na trzymaniu zacisków w komorze przez 24 lub 72 godziny, gdzie panuje temperatura 34,8-35,2°C i ciśnienie na poziomie 1 bar, a stężenie soli w wodzie wynosi 5%.

Przy tym procesie Budweg również zaznacza swoje skupienie na kwestiach środowiskowych, ponieważ woda użyta do mycia przed ponownym wykorzystaniem jest oczyszczana w mikroseparatorach. Recyrkulacja znacząco zmniejsza ilość wody potrzebnej w procesie regeneracji, co niesie za sobą korzyści ekologiczne, jak i ekonomiczne, bo również zmniejszane są w ten sposób koszty całego procesu.

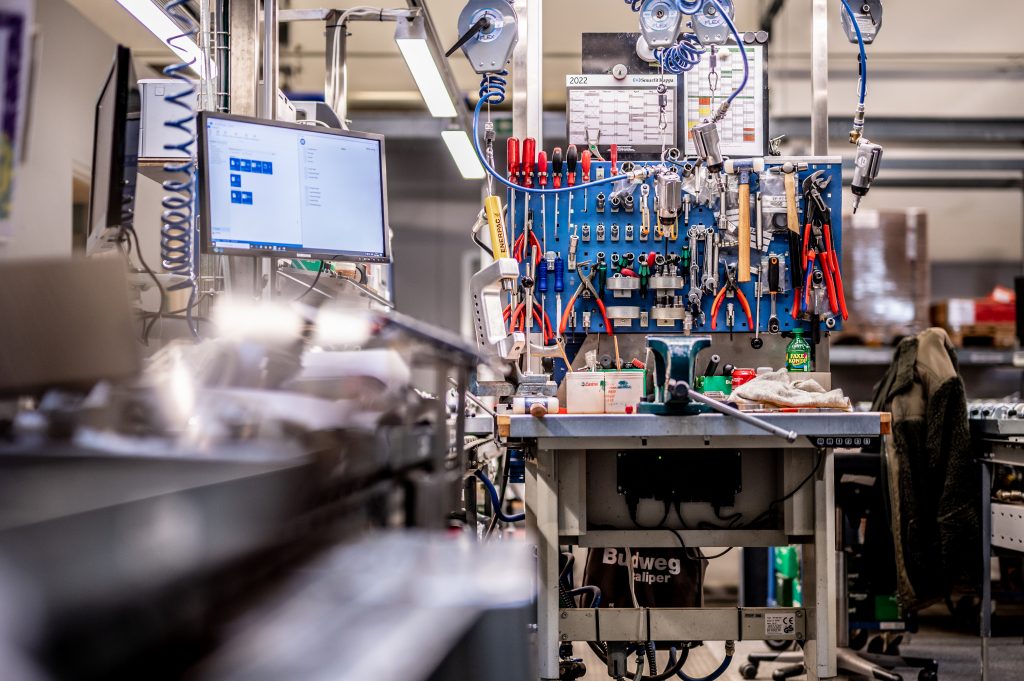

W kolejnym etapie rdzenie zacisków trafiają na warsztat, gdzie przechodzą obróbkę ręczną, w trakcie której są ponownie nacinane gwinty pod nowe śruby, wymieniane są tuleje mosiężne, zużyte obszary tulei są obrabiane maszynowo i dodawane są tuleje teflonowe, a w przypadku aluminiowych rdzeni zacisków szlifowane są otwory tłoka i łapa.

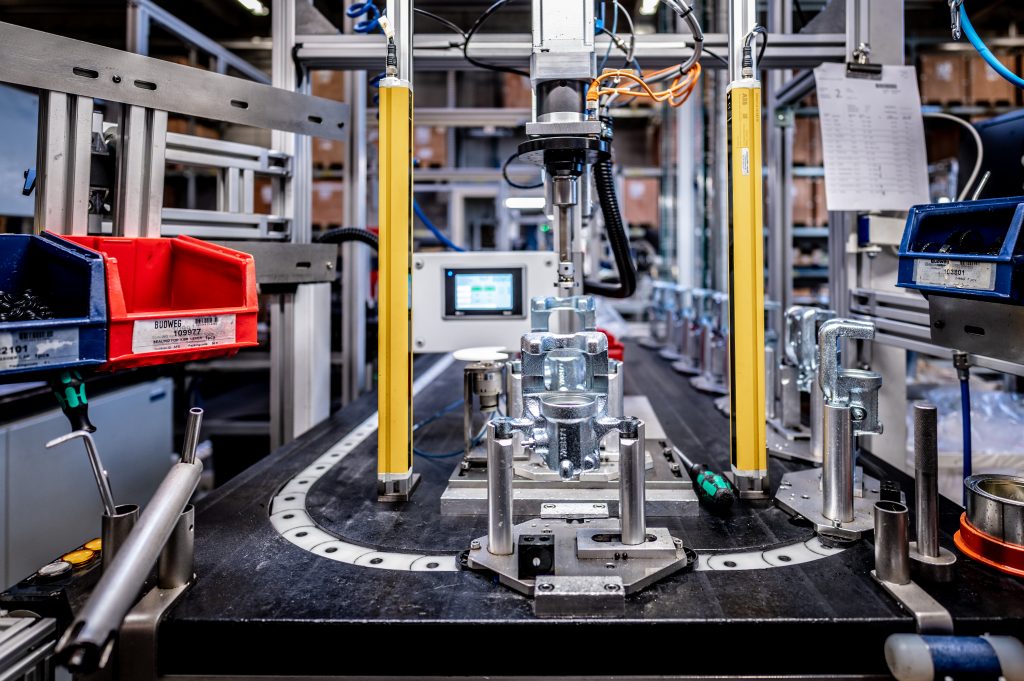

Następnie na linii półautomatycznej są laserowo grawerowane w celach identyfikacyjnych, po czym przechodzą do kontroli jakości, gdzie następuje porównanie z rysunkami i z krytycznymi wymiarami. Jeżeli nie ma żadnych zastrzeżeń, to zaciski razem ze wszystkimi podzespołami są składane w całość. Aby dodatkowo zabezpieczyć zacisk i jego elementy ruchome przed korozją Budweg stosuje smar silikonowy, który jest rozprowadzany m.in. na powierzchni tłoczków hamulcowych. Po tym następuje test końca linii sprawdzający szczelność zacisku przy 24 barach, funkcję cofania tłoka, funkcję mechanicznego hamulca ręcznego i obejmujący kontrolę wizualną ze sprawdzeniem prawidłowego numeru odlewu na obudowie.

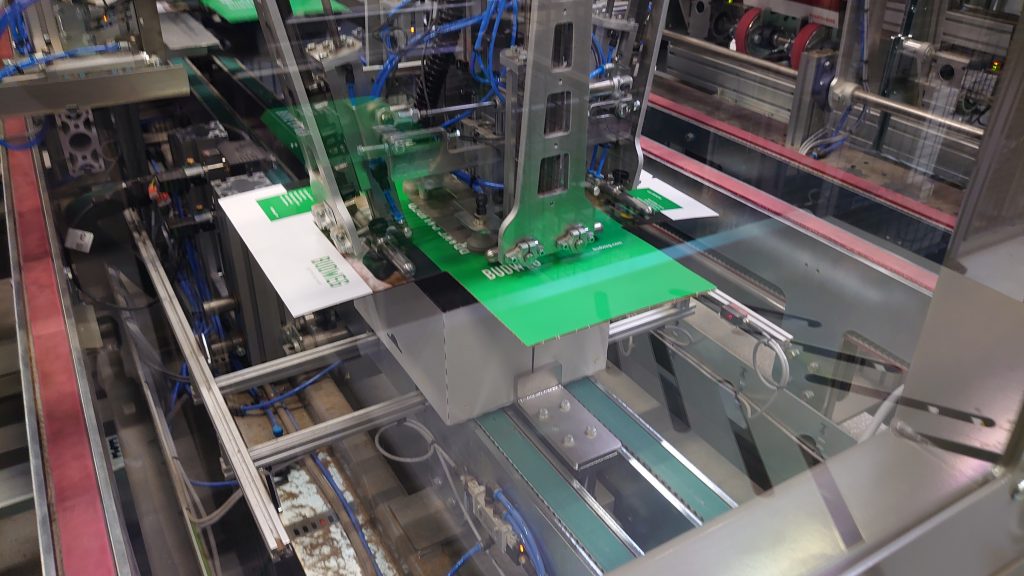

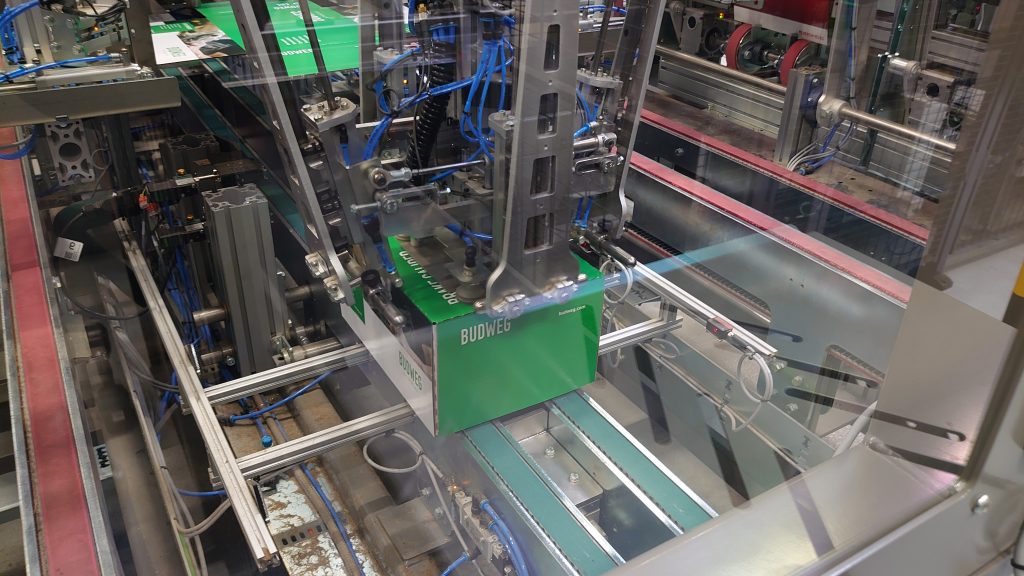

Ostatnim etapem jest już pakowanie. Zregenerowane i skompletowane zaciski są umieszczane w odpowiednich pudełkach, po czym na automatycznej linii opakowania są kompletowane, zaklejane i rozmieszczane do odpowiednich punktów składowych, gdzie są pakowane w większe kartony i wysyłane do klientów.

Oferta Budweg obejmuje zaciski do samochodów osobowych (98% pokrycia rynku), pojazdów elektrycznych (80% pokrycia rynku), samochodów dostawczych (92% pokrycia rynku) i niektórych samochodów klasy Performance. Firma zajmuje się również regeneracją zacisków do old- i youngtimerów. Jak stwierdził sam Bertel Ravn: Dopóki mamy do czynienia z hydraulicznym zaciskiem hamulcowym, to dysponujemy niezbędną technologią do jego regeneracji.

Zaciski EPB

Poza regeneracją standardowych zacisków hamulcowych Budweg zajmuje się również produkcją i ulepszaniem zacisków elektrycznych hamulców postojowych (EPB). Oryginalne zaciski EPB są rozkładane na części i analizowane pod kątem potencjalnych ulepszeń. Jeżeli są one możliwe, to Budweg je wprowadza.

Przed wdrożeniem przechodzą one szereg testów jakościowych, aby nie doszło do zakłóceń w komunikacji między układem hamulcowym pojazdu a układem elektrycznym. Należą do nich m.in. testy zmęczeniowe przeprowadzane na specjalnym stanowisku, na którym zaciski EPB przeprowadzają łącznie 100 tys. cykli zaciskania i rozwierania przy maksymalnym natężeniu prądu rzędu 16 A, gdzie stabilizacja trwa 0,7 s, a zwolnienie 1,2 s. Te, jak i i inne testy mają na celu potwierdzenie jakości OE w produktach Budweg i wyróżnić markę na tle konkurencji.

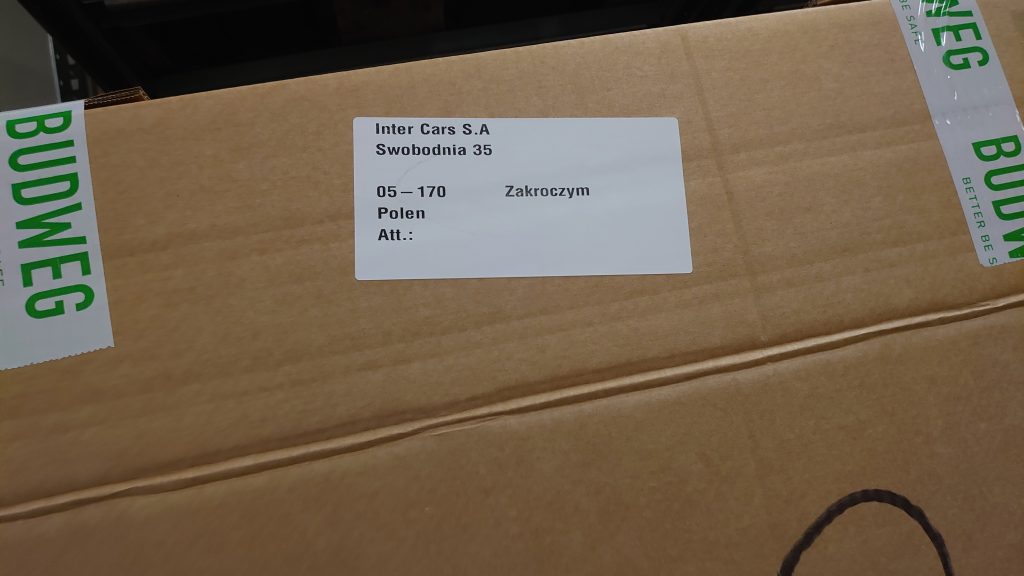

Jak przyznali nam przedstawiciele Budweg w najbliższej przyszłości kluczowe dla firmy będzie dalsze rozwijanie oferty dla segmentów pojazdów LCV i EV, a także kolejne ulepszenia w obszarze zacisków EPB. Sama marka jest już od pewnego czasu obecna w Polsce, a jej produkty są od niedawna dostępne m.in. w ofercie Inter Cars. Niewykluczone, że w najbliższej przyszłości kolejni dystrybutorzy części zamiennych wzbogacą swoją ofertę o produkty Budweg. Oglądając zakład w Odense od środka możemy przyznać, że duńska firma jest godnym rywalem dla innych marek z podobną ofertą, które są bardziej renomowane i dłużej obecne na rynku.

Zdjęcia: Budweg/Adrian Januszkiewicz

Źródło: Motofaktor.pl