Cel: milion baterii do samochodów elektrycznych rocznie

- Ponad 10 000 pracowników.

- Ponad 100 ha powierzchni.

- Kilkanaście hal produkcyjnych.

- Największa fabryka tego koncernu produkująca baterie do samochodów hybrydowych i elektrycznych w Europie.

- Docelowa wydajność: 115 GWh rocznie.

- O szczegółach dotyczących produkcji baterii do samochodów elektrycznych i hybrydowych rozmawiamy z Panem Jangha Lee – prezesem LG Energy Solution Wrocław

- Chcesz otrzymywać najnowsze informacje z branży? Zapisz się na nasz newsletter!

LG Energy Solution to między innymi 10 000 pracowników, ponad 100 ha powierzchni, kilkanaście hal produkcyjnych. Dziś jest to największa fabryka tego koncernu produkująca baterie do samochodów hybrydowych i elektrycznych w Europie.

Fabryka mieszcząca się w Biskupicach Podgórnych w gminie Kobierzyce nieopodal Wrocławia produkuje aktualnie 86 GWh mocy baterii, lecz docelowo ma produkować rocznie baterie o sumarycznej mocy 115 GWh. Po rozbudowie fabryki i osiągnięciu docelowej mocy produkcyjnej firma będzie dostarczała baterie do ponad miliona aut elektrycznych rocznie.

Zatrudniając ponad 10 000 pracowników jest to największy prywatny pracodawca na Dolnym Śląsku. W planie spółki jest rozbudowa zakładu związana celem osiągnięcia gospodarki obiegu zamkniętego, co jest ściśle związane z możliwością odzyskiwania związków chemicznych używanych i złomowanych baterii. Zatrudnienie wzrośnie – powstanie kolejne 1000 miejsc pracy.

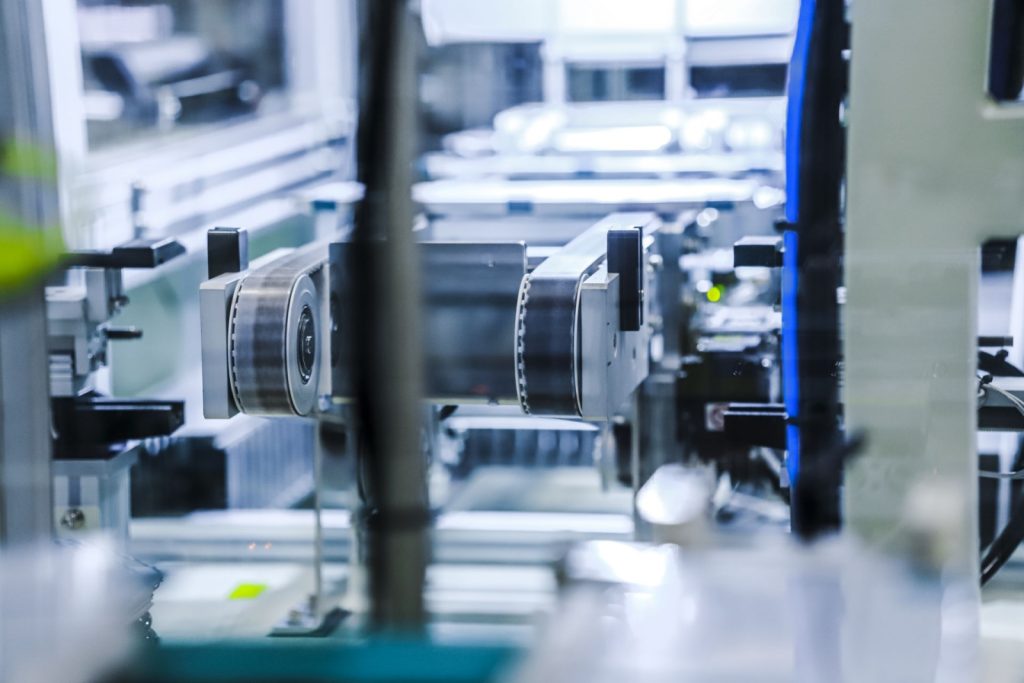

Jak produkowane są baterie do samochodów elektrycznych?

Proces produkcyjny zaczyna się od formowania elektrod, które są umieszczane w tak zwanym „pouchu”, czyli polimerowej osłonie, która dalej jest szczelnie zamykana. Tak zalaminowane torebki z elektrodami są układane w warstwy, które w kolejnym etapie produkcji są „formowane”, czyli aktywowane energią elektryczną. Ostatnim procesem jest produkcja baterii modułowej z wcześniej wyprodukowanych ogniw i ułożenie ich w tak zwany „pack”, który jest dostarczany jako produkt końcowy do klienta.

W tej chwili fabryka produkuje tylko baterie na potrzeby przemysłu motoryzacyjnego i ma 12 klientów z branży motoryzacyjnej. Najważniejszym z nich jest grupa VW, która korzysta z baterii w samochodach Volkswagen, Skoda, Audi, Porsche. Kolejnymi klientami są koncerny GM, Stellantis, BMW czy Jaguar Land Rover Automotive.

O szczegółach dotyczących produkcji baterii do samochodów elektrycznych i hybrydowych rozmawiamy z Panem Jangha Lee – prezesem LG Energy Solution Wrocław:

Maciej Blum: Jakie rodzaje ogniw są produkowane w tej fabryce?

Jangha Lee: Dostarczamy całościowy produkt: finalną baterię, która jest montowana do samochodów. Podstawowa część do całej baterii to celka. Z niej tworzy się moduł, który jest montowany w „pack”, który w zależności od klienta może być już gotowym produktem. Dostarczamy baterie dla 12 klientów, z czego 80% naszej produkcji jest dostarczana na rynek europejski. Reszta trafia przede wszystkim do Ameryki Północnej.

Dla ilu producentów samochodów produkowane są baterie w tym zakładzie?

Produkujemy baterie dla 12 klientów. Najwięksi z nich to Volkswagen, BMW, Jaguar, Audi, Porsche, GM, grupa Stellantis i powiązane z nimi firmy.

Czy wszyscy producenci samochodów, do których dostarczacie baterie wymagają tej samej technologii, czy technologie są różne?

Różnią się one wielkością i kształtem końcowego produktu. Opracowanie z klientem baterii i jej wdrożenie trwa mniej więcej rok.

Czy zakład w Biskupicach Podgónych zajmuje się recyklingiem lub rewitalizacją baterii?

Nie robimy tego wewnętrznie. Korzystamy z firm podwykonawczych, z którymi współpracujemy.

Jakie są przewidywania dotyczące nowych technologii w ogniwach? Czy nadal w produkcji będą ogniwa litowo-jonowe, czy zmieni się rodzaj elektrolitu?

W naszej głównej siedzibie w Korei działa centrum R&D, które zajmuje się ogólnym rozwojem i badaniami. Nowe rodzaje elektrolitów czy baterii wymagają dokładniejszych badań zanim zostaną wdrożone do produkcji masowej. Aktualnie produkujemy baterie litowo-jonowe.

Jak długo trzeba czekać na nową technologię?

Od rozpoczęcia badań do masowej produkcji baterii litowo-jonowych z suchym elektrolitem w aktualnej technologii minęło około 30 lat. Aktualnie prowadzimy ciągły rozwój baterii w tej technologii (solid state – trwały elektrolit). Ostatnim przedsięwzięciem, w którym były wykorzystane nasze baterie, jest samolot o napędzie elektrycznym.

W globalnej grupie LG Energy Solution posiadamy aktualnie ponad 25 000 patentów dotyczących baterii.

W 2025 roku planowane jest rozpoczęcie produkcji baterii wysokoniklowych w zakładach LG Energy Solution. Czym one się różnią od tych produkowanych aktualnie?

Na razie badania dobrze rokują. Baterie te mają zmieniony skład chemiczny w celu zmniejszenia udziału pierwiastków trudnodostępnych.

Czy firma obawia się problemów z dostępnością litu?

LG Energy Solution niedawno podpisało umowy na dostawy litu (wodorotlenku litu) z Kanady oraz pozostałych pierwiastków z Ameryki Południowej. Ma to na celu zdywersyfikowanie łańcuchów dostaw i zabezpieczenie się przed problemami z dostępnością surowców.

Baterie do samochodów osobowych a baterie do samochodów ciężarowych – jakie są różnice w technologii?

Kształt na pewno jest różny do różnych samochodów, jednak technologia pozostaje ta sama. Różnica jest na pewno w kształcie i designie baterii.

W 2025 roku planowane jest także wprowadzenie w firmie gospodarki obiegu zamkniętego – proszę opisać na czym to będzie polegać.

Na razie jesteśmy w trakcie wdrażania pewnych technologii. To wymaga czasu, ale cel jest taki, aby umożliwić całkowity odzysk surowców. Pracujemy nad sposobami ponownego wykorzystania zużytych baterii elektrycznych w magazynach energii (Energy Storage Systems, ESS). To dla nas bardzo ważne – konsekwentnie realizujemy strategię ESG. Zgodnie z wizją „We CHARGE toward a better future”, dążymy do bycia firmą coraz bardziej przyjazną środowisku: stawiamy klimat na pierwszym miejscu, wypełniamy obowiązki społeczne i kształtujemy zrównoważoną przyszłość. Jednym z filarów są działania na rzecz klimatu – już dziś jako pierwsza spółka w grupie, LG Energy Solution Wrocław jest w 100% zasilana z OZE.

Dziękuję za rozmowę.