Długa historia turbo cz. 3

W poprzednich częściach opisaliśmy początki doładowania za pomocą sprężarki oraz doładowania turbosprężarką. W tej części opiszemy różne konfiguracje turbo.

- W pierwszej części artykułu opisaliśmy początki turbodoładowania

- Druga część cyklu dotyczyła doładowania za pomocą sprężarek napędzanych od wału korbowego

- Pierwsze doładowane silniki stosowano w lotnictwie już w 1910 roku

- Podwójne doładowanie w samochodzie zastosowano po raz pierwszy w Lancii Delcie S4 Stradale osiągającej moc nawet 1000 KM

- Układ Biturbo zadebiutował w Maserati w 1981 roku

- Doładowanie Twin Turbo po raz pierwszy zastosowano w Porsche 959 w roku 1986

- Zmienna geometria turbosprężarki znana jest od 1959 roku, ale w samochodzie stosuje się ją od roku 1988

- Jeśli chcesz być na bieżąco z najważniejszymi wiadomościami z branży – zapisz się na nasz newsletter.

Moc osiągana przez silnik spalinowy zdefiniowana jest ściśle zależnościami związanymi z pojemnością skokową silnika, jego prędkością obrotową, liczbą suwów pracy oraz ilością paliwa spalanego w cylindrze, co opisaliśmy wzorem w pierwszym artykule cyklu o doładowaniu. Skupiliśmy się w nim na turbodoładowaniu stosowanym w samochodach, a teraz na chwilę wyjdziemy w niebo, ponieważ w lotnictwie najwcześniej zaczęto sortować doładowanie wielostopniowe.

Problem ilości paliwa spalanego w cylindrze ściśle wiązał się z potrzebą dostarczenia odpowiedniej ilości utleniacza, którym jest tlen zawarty w powietrzu.

Pierwsze zastosowanie sprężarki Rootsa w silniku samochodowym miało miejsce w 1921 roku, a pierwsze turbo (napędzane gazami spalinowymi) zamontowane pod maską samochodu zostało w roku 1915. Już wtedy zauważono, że doładowanie poprawia osiągi silnika – szczególnie podczas zmian wysokości w terenie górzystym.

Ale problem zmian mocy silnika wraz ze zmianą wysokości na jakiej on pracuje był już znany w lotnictwie. W 1934 roku stwierdzono, że moc silnika tłokowego spada dwukrotnie na wysokości 6000 metrów. Wynika to wprost z mniejszej gęstości powietrza na tej wysokości. Jest co prawda mniejszy opór w czasie ruchu, jest także mniejsza siła nośna, ale również silnikowi brakuje połowy mocy. Z problemem tym zaczęto się mierzyć jednak znacznie wcześniej.

Pierwsze kroki szły w stronę zwiększania mocy silnika, tak, aby silnik dysponował jej takim nadmiarem, że po osiągnięciu odpowiedniej wysokości przy zmniejszonej ilości powietrza nadal dysponował żądaną mocą użyteczną. Rozwiązanie to wiązało się ze zwiększaniem prędkości obrotowej silnika i okazało się drogą w ślepy zaułek, ponieważ w lotnictwie nie można zbytnio zwiększać prędkości obrotowej silnika ze względu na charakterystykę pracy śmigła i prędkości liniowe, jakie osiągają jego zakończenia. Wyższa prędkość obrotowa silnika wymagała dodania przekładni redukującej do napędu śmigła, co z kolei nie było mile widziane ze względu na przyrost masy. Zwiększanie pojemności skokowej w celu podniesienia mocy także wiązało się ze znacznym przyrostem masy silnika.

Kolejnym krokiem było znaczne doprężenie silnika, co wiązało się z koniecznością stosowania paliwa o zwiększonej liczbie oktanowej w celu zapobieżenia spalaniu stukowemu, które występowało na niskich wysokościach, a mijało wraz ze wzrostem pułapu lotu i gęstości powietrza.

Firma Murray-Willat Company zbudowała swój pierwszy bezzaworowy silnik rotacyjny w 1910 roku. Silniki te pracowały w cyklu dwusuwowym. Dmuchawa odśrodkowa, wbudowana w silnik, sprężała powietrze i wtłaczała paliwo z gaźnika do silnika w celu poprawy osiągów na większej wysokości. Na dnie każdego cylindra znajdowały się otwarte otwory wylotowe, które umożliwiały całkowite oczyszczenie i wtłoczenie świeżego ładunku po zakończeniu każdego suwu. Ładunek z obudowy sprężarki do skrzyni korbowej dostarczany był drążonym wałem korbowym.

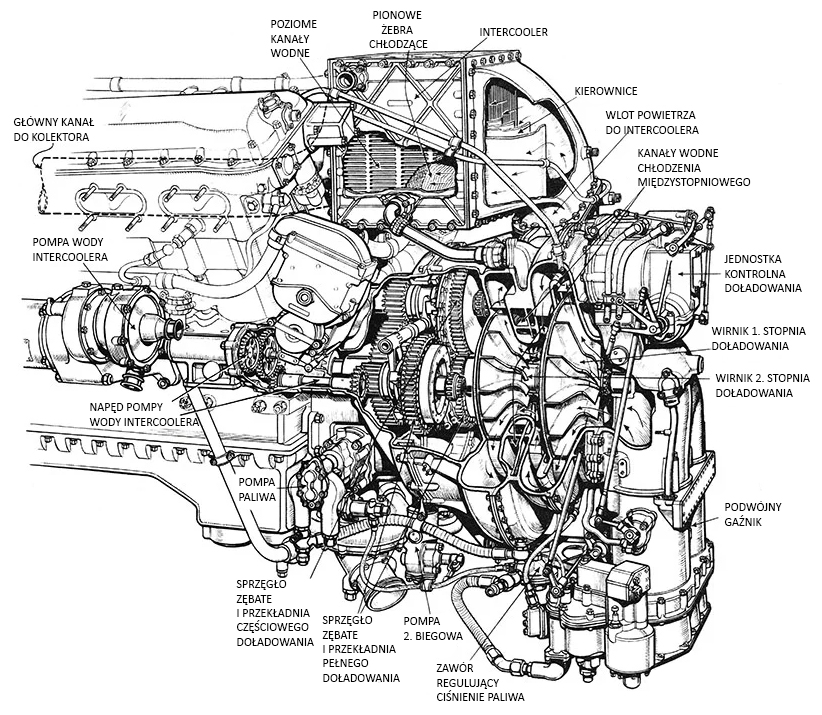

Działania wojenne przyczyniły się znacznie do rozwoju doładowania w silnikach lotniczych. Przewaga w powietrzu polegała na osiąganiu większych prędkości lub większych pułapów lotu, niż samoloty przeciwnika. Dla przykładu ogromny – 27 litrowy silnik Rolls-Royce V12 Merlin 66 stanowił aż 28% masy własnej Spitfire’a. Był on jednak w stanie wytworzyć 1705 KM, co zapewniało Spitfire’owi przewagę w prędkości i przyspieszeniu. Dzięki zastosowaniu paliwa o liczbie oktanowej 150 moc silnika wzrastała do ponad 2000 KM przez większy stopień doładowania dwustopniową sprężarką.

Doładowanie silników lotniczych zaczęło jednak od początku sprawiać pewne problemy. Sprężarka pracująca z tą samą prędkością obrotową na ziemi oraz na pewnej wysokości dostarczała różnej ilości powietrza. Zlikwidowano co prawda problem z mocą silnika w powietrzu, jednak stworzono nowy – zbyt wysokie ciśnienie powietrza doładowującego na niskich wysokościach i na ziemi. Problem został rozwiązany przez stosowanie doładowania wielostopniowego. Dobrym przykładem jest tutaj wspomniany silnik Merlin, który na wale korbowym ma zamontowane dwie sprężarki. Pracują one równolegle, jednak na niskich wysokościach (do 1600 metrów) pracują one z niskim przełożeniem, natomiast dla większych wysokości ich prędkość obrotowa jest zwiększana. Można więc powiedzieć, że jest to pierwszy system doładowania wielostopniowego dodatkowo pracujący w systemie dwubiegowym.

Powrót na ziemię

Ze względu na fakt, że samochody nie były tak bardzo narażone na działanie zmiennej gęstości powietrza, doładowanie dwustopniowe musiało jeszcze trochę poczekać.

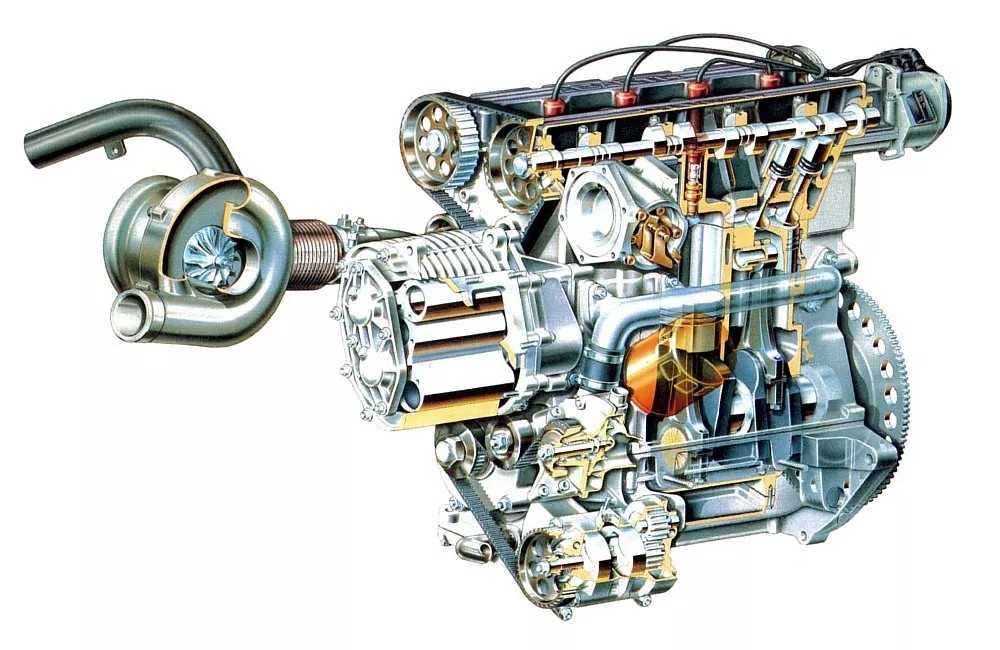

Pierwszym samochodem, w którym zastosowano doładowanie turbosprężarką oraz mechaniczne jednocześnie, była Lancia Delta S4 Stradale. Zastosowanie układu doładowania z dwiema sprężarkami o odmiennych charakterystykach pracy miało na celu zredukowanie bezwładności turbosprężarki, która musiała osiągnąć pewną prędkość obrotową, aby była w stanie dostarczać powietrze pod odpowiednim ciśnieniem. Na wolnych obrotach, kiedy gazy spalinowe mają niską energię kinetyczną turbosprężarka ma zbyt niską prędkość obrotową wirnika, aby doładować silnik. Dopiero gdy prędkość obrotowa silnika wzrośnie i tym samym zwiększy się energia kinetyczna gazów spalinowych turbina zaczyna doładowywać żądanym ciśnieniem. To zjawisko nazwane zostało turbodziurą. Było ono niewskazane, ponieważ w trakcie przyspieszania silnik dość gwałtownie zmieniał swoją charakterystykę przez gwałtowne zwiększenie mocy po przekroczeniu pewnej prędkości obrotowej silnika. Aby tego uniknąć zastosowano dodatkową sprężarkę mechaniczną, która gwarantowała doładowanie w niskim zakresie prędkości obrotowych. Wersja rajdowa tego samochodu miała moc 480 KM. W czasach, kiedy Włosi testowali ten samochód w rajdowej grupie „B”, silnik o pojemności 1,8 l z podwójnym doładowaniem o ciśnieniu 5 barów osiągał moc 1000 KM.

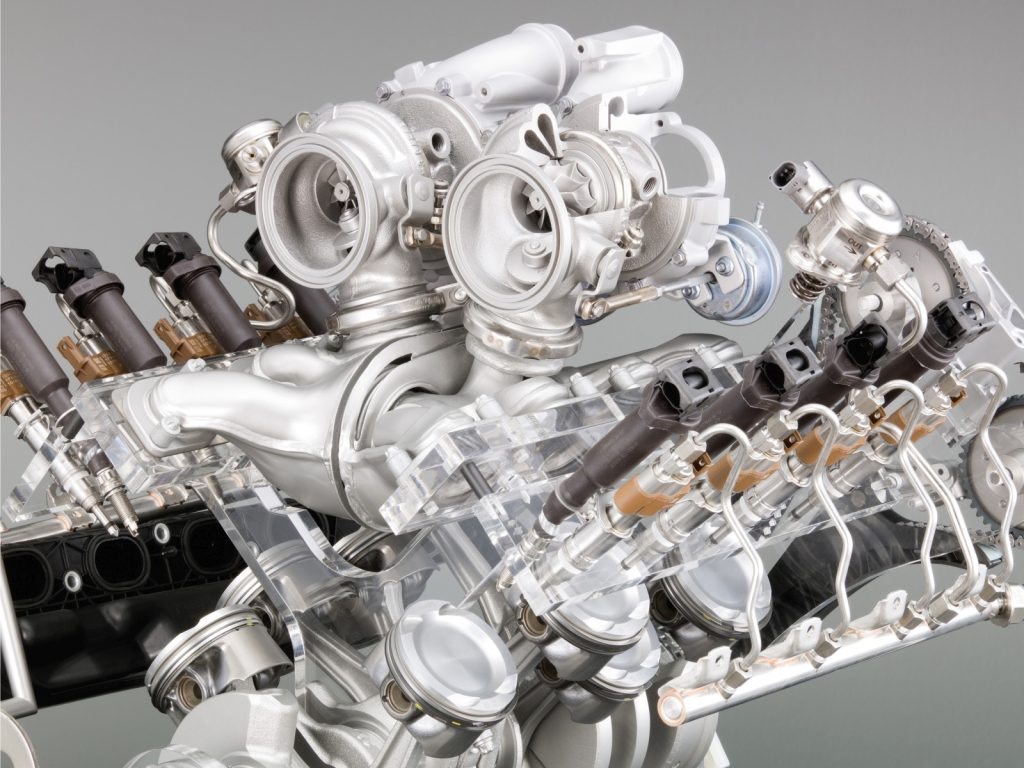

Obecnie tego typu doładowanie podwójne stosuje się seryjnie w silnikach Volkswagena TSI i TFSI.

Ze względu zjawisko turbodziury zaczęto szukać rozwiązania tańszego od stosowania podwójnego doładowania. Okazało się jednak, że stosowanie „małej” turbosprężarki – mającej mała bezwładność przy niskich obrotach powoduje, że nie ma ona odpowiedniej wydajności przy wysokich obrotach i pod dużym obciążeniem. Zastosowanie dużej turbosprężarki – wydajnej pod dużym obciążeniem i na wysokich obrotach powodowało z kolei niedostateczne doładowanie na niskich obrotach i nagłą zmianę charakterystyki silnika po osiągnięciu wartości progowej prędkości obrotowej.

Biturbo

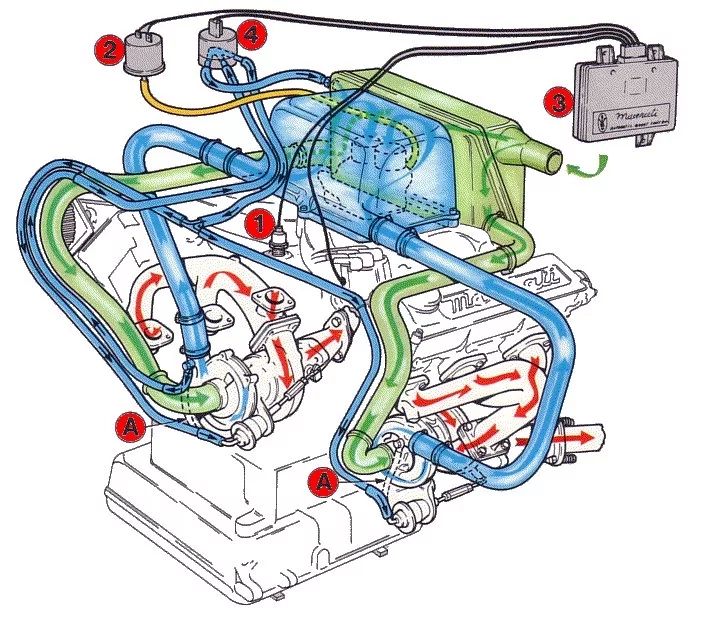

W 1981 roku Maserati zdecydowało, że jeśli można zamontować jedną turbosprężarkę do silnika samochodu, prawdopodobnie można również zamontować dwie. Rezultatem był model zwany „Biturbo” – niezbyt udany samochód, ale pierwszy z podwójnym turbodoładowaniem, którego produkcja zaczęła się w roku 1981. Teoria, jaka przyświecała konstruktorom była taka, że korzystanie z dwóch turbosprężarek pracujących równolegle ze sobą zmniejszyłoby opóźnienie w przyroście ciśnienia doładowania (turbodziurę). W praktyce nie zawsze tak się działo, ale równoległe podwójne turbodoładowanie niewątpliwie pozwalało tym silnikom wytwarzać bardzo wysokie moce.

Maserati Biturbo był pierwszym samochodem produkowanym seryjnie, w którym zastosowano silnik z podwójnym turbodoładowaniem. Jest to również pierwszy seryjny silnik samochodowy z trzema zaworami na cylinder, chociaż później został zmodernizowany do 4 zaworów na cylinder. Silnik ma układ V6 z rzędami cylindrów ustawionymi pod kątem 90 stopni.

Wersji pojemnościowych było kilka – w tym czasie we Włoszech nowe samochody z silnikiem o pojemności skokowej powyżej 2000 cm3 były objęte podatkiem VAT w wysokości 38%, w porównaniu z 19% w przypadku samochodów o mniejszej pojemności skokowej. Dlatego na rynek wewnętrzny produkowano samochody o pojemności 2 litrów (silniki AM452, AM470, AM 471, AM 475, AM490), natomiast wersje eksportowe miały pojemności 2,5 litra (AM 453, AM 472) oraz 2,8 litra (AM473, AM 477). Moc tych silników zaczynała się od 180 KM, natomiast najmocniejsza wersja silnika 2 litrowego osiągała 285 KM, a silnika 2,8 litra – 279 KM.

Twin Turbo

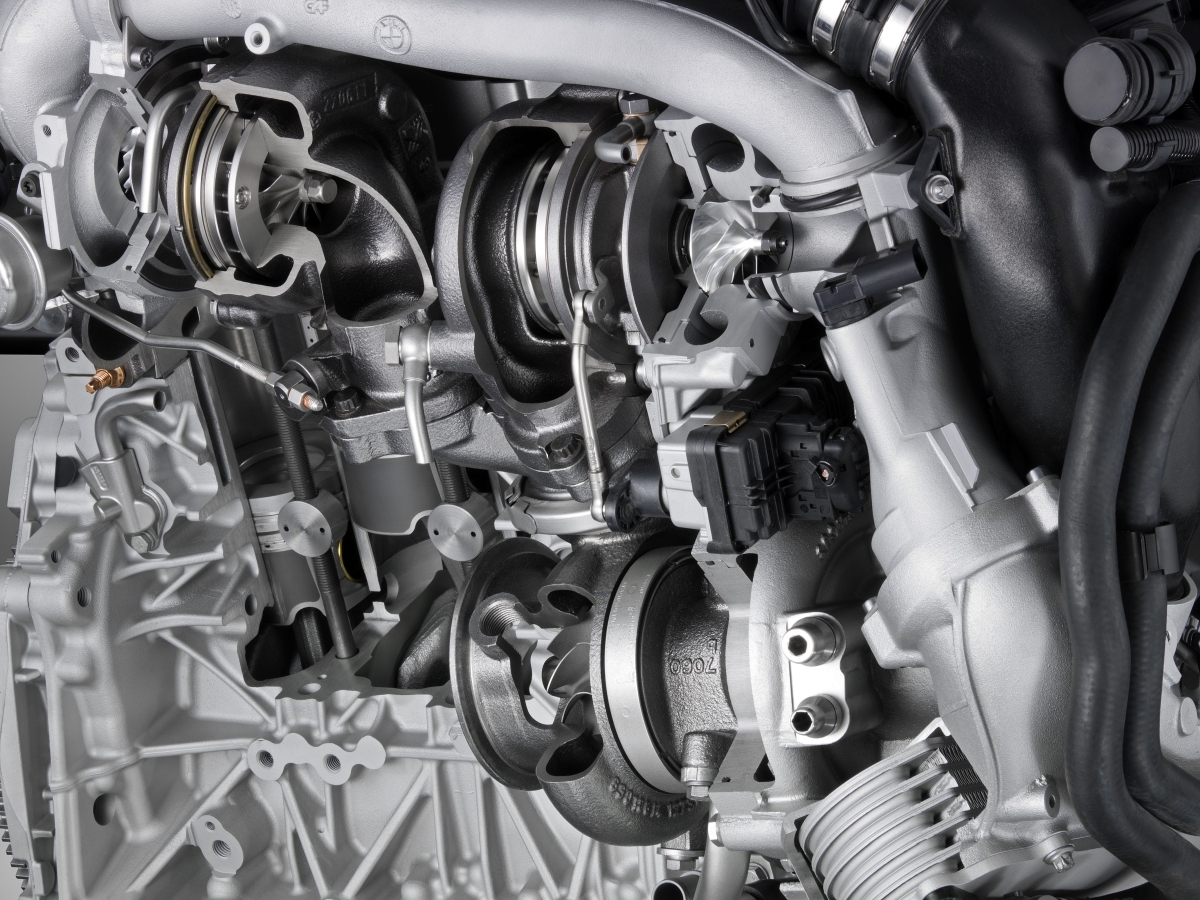

W 1986 roku w modelu 959 Porsche udowodniło, że istnieje inny sposób na ustawienie dwóch turbosprężarek w celu zmniejszenia efektu opóźnienia przyrostu ciśnienia doładowania. Podwójne turbosprężarki 959 są ustawione jedna za drugą. W przeciwieństwie do równoległej konfiguracji z dwoma turbosprężarkami, w której dwie turbosprężarki działają niezależnie i przy tej samej prędkości obrotowej silnika, konfiguracja sekwencyjna polega na tym, że jedna turbosprężarka pracuje przy niskich obrotach, a druga (lub obie) przy wysokich obrotach.

Biturbo, czy Twin Turbo?

W tym miejscu należy zwrócić uwagę na umowną nomenklaturę – układ o nazwie „Biturbo”, to układ gdzie turbosprężarki pracują równolegle – jak w silniku Maserati. Układ „Twinturbo” to układ sekwencyjny gdzie zależnie od prędkości obrotowej doładowuje jedna, bądź druga turbosprężarka, lub obie naraz – zależnie od sterowania.

Dziś producenci samochodów nie przykładają do nazewnictwa tak dużej wagi, więc nazwy te mogą występować zamiennie.

W momencie wprowadzenia na rynek 959 z podwójnym turbodoładowaniem był najszybszym na świecie samochodem produkcyjnym dopuszczonym do ruchu ulicznego, osiągając prędkość maksymalną 317 km/h (197 mil/h), a niektóre warianty były w stanie osiągnąć nawet 339 km/h (211 mil/h). W okresie produkcyjnym 959 był uważany za najbardziej zaawansowany technologicznie drogowy samochód sportowy, jaki kiedykolwiek zbudowano, i prekursora wszystkich przyszłych samochodów sportowych.

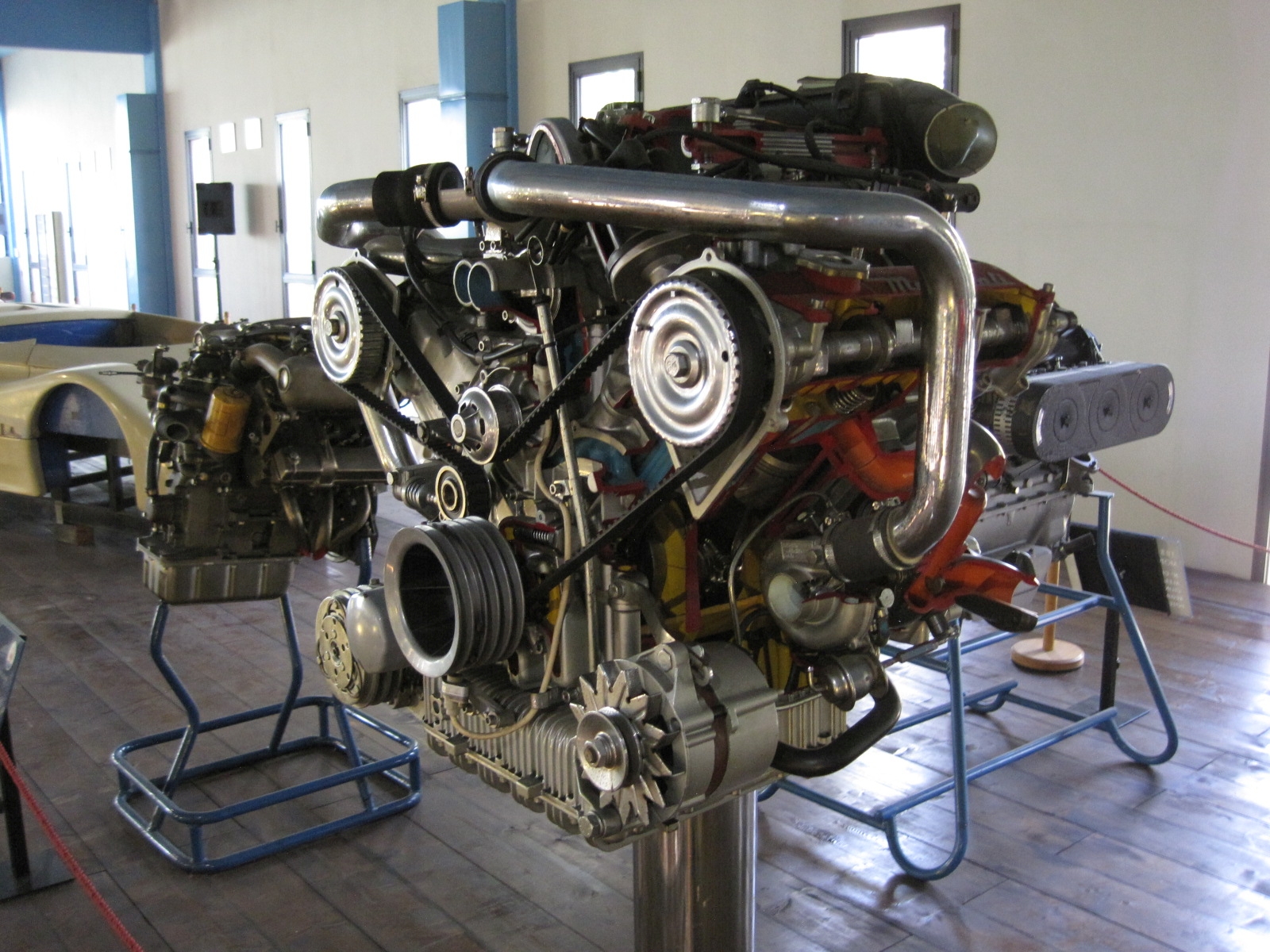

Jednostka napędowa to podwójnie doładowany, sześciocylindrowy silnik DOHC o pojemności skokowej 2849 cm3, wyposażony w 4 zawory na cylinder, zasilany wtryskiem paliwa Bosch Motronic 2.1 z cylindrami chłodzonymi powietrzem i głowicami chłodzonymi cieczą. Dzięki sekwencyjnemu doładowaniu silnik dysponował mocą 450 KM przy 6500 obr./min i momentem obrotowym 500 Nm przy 5000 obr./min. Zastosowanie sekwencyjnego doładowania zamiast bardziej typowych identycznych turbosprężarek dla każdego z dwóch rzędów cylindrów pozwoliło na płynne dostarczanie mocy w całym zakresie prędkości obrotowych silnika, w przeciwieństwie do gwałtownej charakterystyki „zero-jedynkowej”, która wyróżniała inne turbodoładowane silniki Porsche z tego okresu.

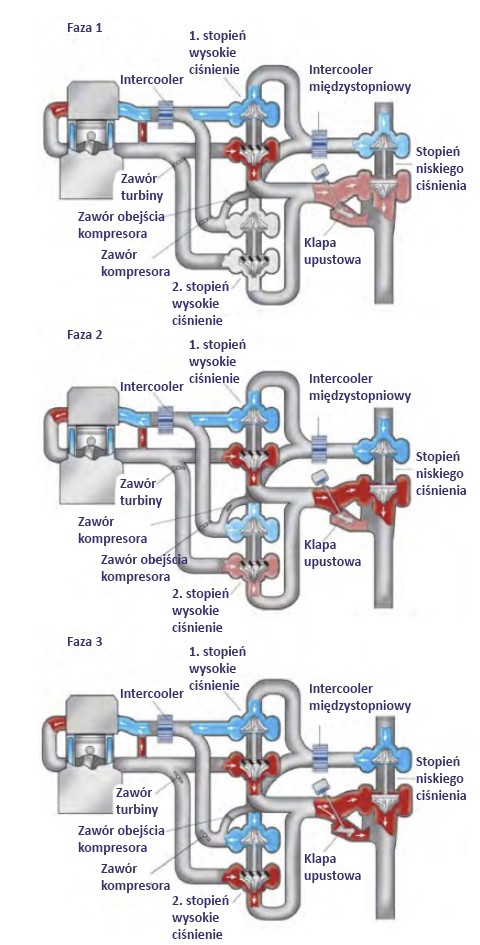

Sekwencyjne turbodoładowanie odnosi się do konfiguracji, w której silnik wykorzystuje jedną turbosprężarkę do niższych prędkości obrotowych silnika i drugą lub obie turbosprężarki przy wyższych prędkościach obrotowych silnika. Ten system ma na celu przezwyciężenie ograniczeń dużych turbosprężarek zapewniających niewystarczające doładowanie przy niskich obrotach. Z drugiej strony mniejsze turbosprężarki są skuteczne przy niskich obrotach (kiedy spaliny mają mniej energii kinetycznej), ale nie są w stanie zapewnić ilości spalin wymaganych przy wyższych obrotach. Dlatego układy sekwencyjnej turbosprężarki zapewniają sposób na zmniejszenie opóźnienia turbodoładowania bez uszczerbku dla mocy wyjściowej przy wysokich obrotach.

Układ jest tak skonstruowany, że mała („główna”) turbosprężarka jest aktywna podczas pracy silnika na niskich obrotach, co zmniejsza próg doładowania (obroty, przy których zapewniane jest skuteczne doładowanie) i opóźnienie turbodoładowania. Wraz ze wzrostem obrotów niewielka ilość spalin jest dostarczana do większej („wtórnej”) turbosprężarki, aby doprowadzić ją do prędkości roboczej. Następnie przy wysokich obrotach wszystkie spaliny są kierowane do wtórnej turbosprężarki, dzięki czemu może ona zapewnić doładowanie wymagane przez silnik przy wysokich obrotach.

Sekwencyjnego turbodoładowania można również używać z więcej niż dwiema turbosprężarkami, na przykład w sześciocylindrowym rzędowym silniku wysokoprężnym BMW N57S z lat 2012-2017, który wykorzystuje trzy turbosprężarki.

BiTurbo, czyli Twin Turbo – przypadek Opla Insignia

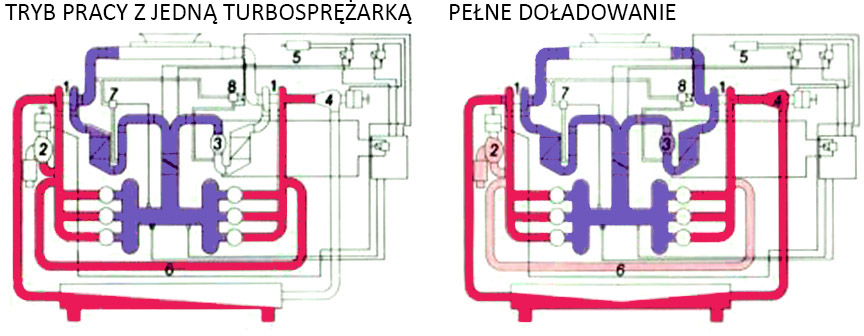

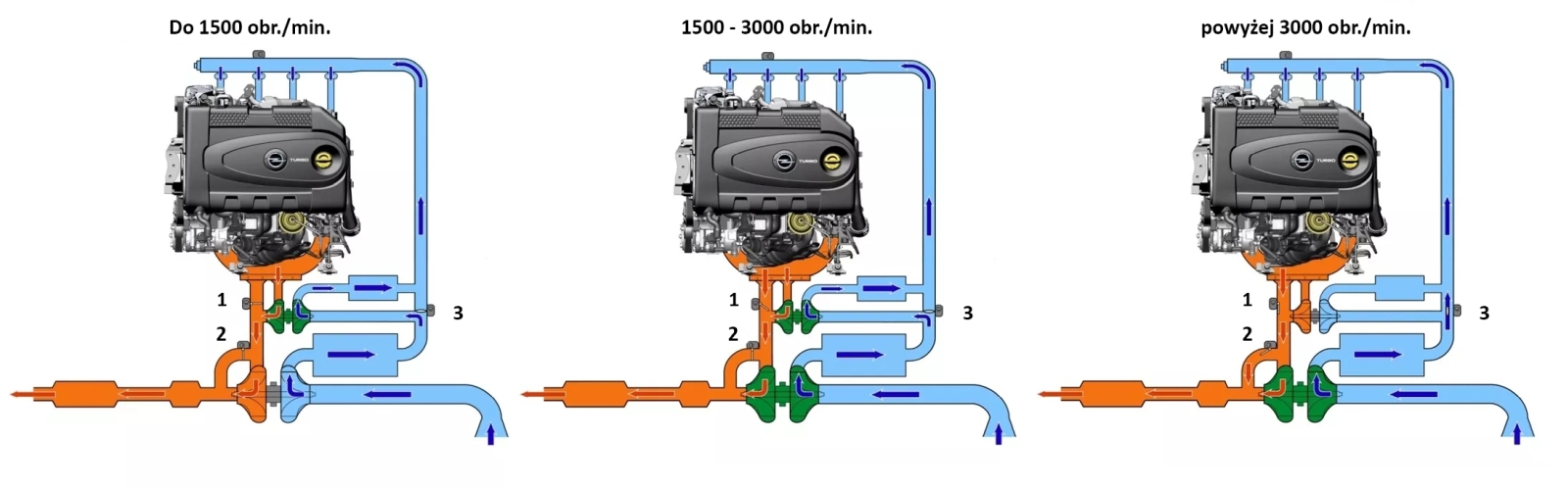

Opel Insignia jest świetnym przykładem, że sprawa nazewnictwa jest umowna. Wersja silnikowa o oznaczeniu „BiTurbo” ma co prawda dwie turbosprężarki, lecz nie pracują one równolegle, tylko w systemie „Twin Turbo”, czyli według schematu opisanego w przypadku Porsche 959.

Przy prędkościach obrotowych do 1500 obr./min zawór 1 jest zamknięty, a spaliny napędzają małą turbosprężarkę. Zawór 2 również jest zamknięty, wymuszając dodatkowo przepływ spalin przez dużą turbosprężarkę. Po stronie czystego powietrza zawór 3 jest zamknięty, co wymusza przepływ powietrza przez kompresor małej turbosprężarki, która spręża powietrze zasysane przez układ dużej sprężarki.

W zakresie prędkości obrotowej od 1500 do 3000 obr./min zawór 1 zostaje częściowo otwarty, pozwalając większej ilości spalin napędzać większą turbosprężarkę, której udział w sprężaniu powietrza zaczyna mieć znaczenie. Mała turbosprężarka pracuje w tym zakresie prędkości obrotowych praktycznie z maksymalną wydajnością. Wsparcie dużej turbosprężarki zaczyna mieć tutaj znaczenie.

Przy prędkościach obrotowych powyżej 3000 obr./min zawory 1 i 2 są całkowicie otwierane, wymuszając całkowity przepływ spalin tylko przez dużą turbosprężarkę. Dodatkowo po stronie powietrza otwierany jest zawór 3, co oznacza, że doładowanie następuje praktycznie tylko przez dużą turbosprężarkę.

Zmienna geometria VNT

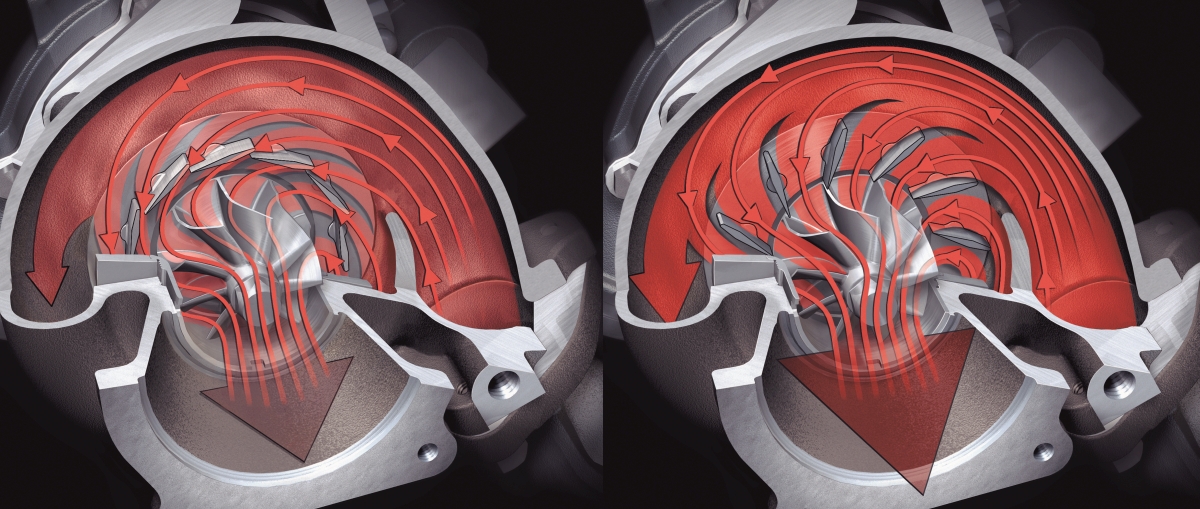

Dodatkowe turbo kosztuje, więc ciągle próbowano podnieść jego wydajność niewielkim kosztem. Udało się to bardzo skutecznie osiągnąć wprowadzając system VNT, czyli wyposażając turbosprężarkę w dodatkowe kierownice gazów spalinowych, których przymknięcie powoduje wzrost prędkości spalin trafiających na łopatki turbiny i szybsze przyspieszanie jej obrotów. Przy wysokich obrotach kierownice otwierają się, zapewniając dopływ dużej ilości spalin i optymalną w tych warunkach pracę urządzenia. Poza skróceniem czasu reakcji turbosprężarki dodanie do niej dodatkowych elementów niesie pewne konsekwencje. Kierownice znajdują się po stronie „ciepłej”, czyli cały czas opływane są przez spaliny. To powoduje, że pracują w bardzo niekorzystnych warunkach i w związku z tym istnieje ryzyko uszkodzenia ich, a dokładniej – zablokowania w jednej pozycji. Niemniej problem ten okazał się na tyle nieznaczący, że dziś już praktycznie w większości zastosowań spotyka się turbosprężarki wyposażone w ten układ.

Turbosprężarka z pierścieniem obrotowym sterującym kierownicami spalin została opracowana i opatentowana przez firmę Garett w 1953 roku. Jednym z pierwszych samochodów seryjnych, w których zastosowano te turbosprężarki, była Honda Legend z 1988 roku z silnikiem V6 o pojemności 2 litrów. W 1991 roku Fiat zaczął stosować turbosprężarki z układem VNT w modeli Croma z silnikiem wysokoprężnym z bezpośrednim wtryskiem. W 1992 roku na rynek wyszła wersja Peugeota 405 T16 wyposażona w turbosprężarkę Garett VAT25 o zmiennej geometrii.

W samochodach sportowych układ VNT zastosowano w Porsche 911 turbo w którym silnik o pojemności 3,6 litra typu boxer wyposażono w dwie turbosprężarki z układem VNT.

Podobny układ doładowania zastosował Koenigsegg w modeli One. Dzięki dwóm turbosprężarkom o zmiennej geometrii z silnika o pojemności 5 litrów osiągnięto moc 1361 KM, co oznaczało, że samochód ten dysponował współczynnikiem mocy do masy wynoszącym 1:1 (1 KM/1 kg).

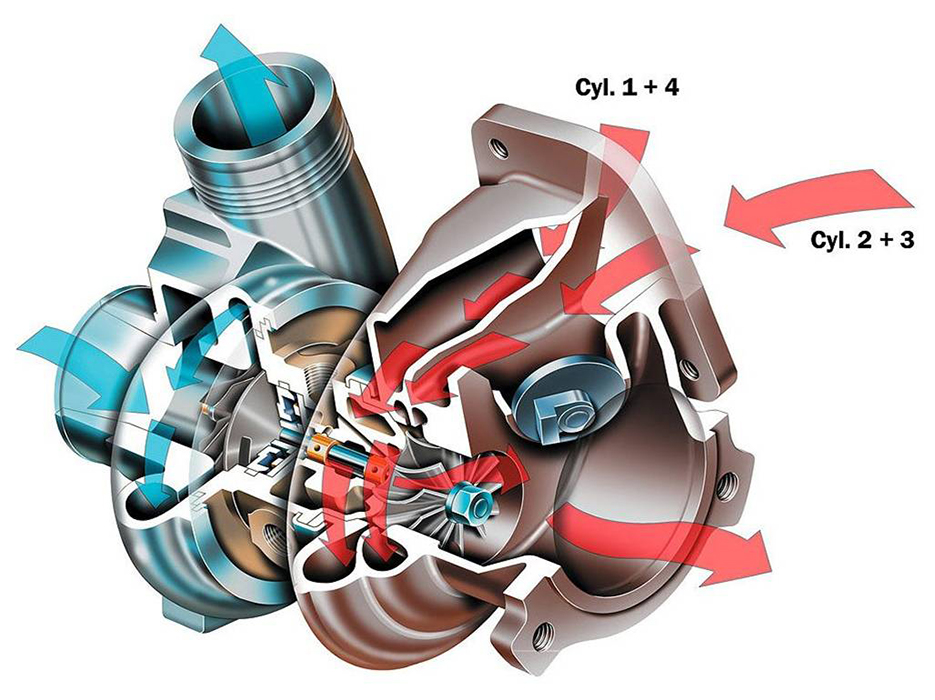

Twin scroll

Sposób pracy silnika spalinowego ma wpływ na pozostałe elementy z nim współpracujące. Podczas pracy w 4-suwowym silniku spalinowym o 4 cylindrach na jeden obrót wału korbowego przypadają 2 zapłony, a co za tym idzie – 2 wydechy. Pełny cykl pracy zamyka się w dwóch obrotach wału korbowego. A to oznacza, że turbina turbosprężarki, czyli koło napędzane spalinami narażone jest na bardzo duże obciążenia wynikające z pulsacji gazów spalinowych. Przy 2000 obrotach na minutę następuje 1000 wydechów na minutę, czyli 16,6 uderzeń spalin na sekundę działających na wirnik turbosprężarki.

Ponadto przepływ spalin, które się łączą w kolektorze wydechowym doprowadza dodatkowo do zjawisk falowych i pulsacji słupa spalin, co wpływa negatywnie na wydajność turbosprężarki.

Rozwiązaniem, pozwalającym tego uniknąć, a jednocześnie wyeliminować opóźnienia reakcji turbosprężarki, jest tzw. twin scroll turbo, zastosowane m.in. w 238-konnych, czterocylindrowych silnikach 2.0 Lexusa.

Rozwiązanie to polega na rozdzieleniu kolektora wydechowego na dwa kanały, z których jeden obsługuje cylindry zewnętrzne, a drugi wewnętrzne, co pozwala uniknąć interferencji przepływu. Kanały różnią się przekrojem i są ukształtowane tak, że jeden zapewnia dużą prędkość przepływu spalin przy małych obrotach, a drugi odpowiedni przepływ gazów przy dużej mocy. Wypływające z nich gazy trafiają na optymalnie ukształtowane łopatki tego samego wirnika turbiny. W ten sposób uzyskano niejako dwie turbiny w jednej, gwarantującą bardzo dobrą dynamikę silnika, praktycznie bez turbodziury, wysoką moc, a także dobrą charakterystykę momentu obrotowego w szerokim zakresie obrotów.

W kolejnej części opiszemy sprężarki elektryczne, doładowanie MGU-H i pozostałe systemy doładowania, które zagościły w samochodach.

Poprzednie części artykułu dostępne są poniżej:

Część 1:

Część 2: