Dwuczęściowe tarcze hamulcowe Brembo - zalety i zasady montażu

Jednym z wiodących trendów, który ma wpływ na branżę motoryzacyjną, jest dążenie do zrównoważonego i ekologicznego rozwoju. Firma Brembo podejmuje określone działania, aby zapewnić coraz bardziej odpowiedzialną produkcję, ograniczyć emisję zanieczyszczeń i złagodzić skutki zmian klimatycznych dzięki bardziej ekologicznym rozwiązaniom technologicznym. Zmiana konstrukcji oraz materiałów używanych do produkcji elementów układu hamulcowego to dobry sposób na zmniejszenie masy nieresorowanej pojazdu, a tym samym ograniczenie ilości energii wymaganej do jego zasilania oraz obniżenie zużycia paliwa.

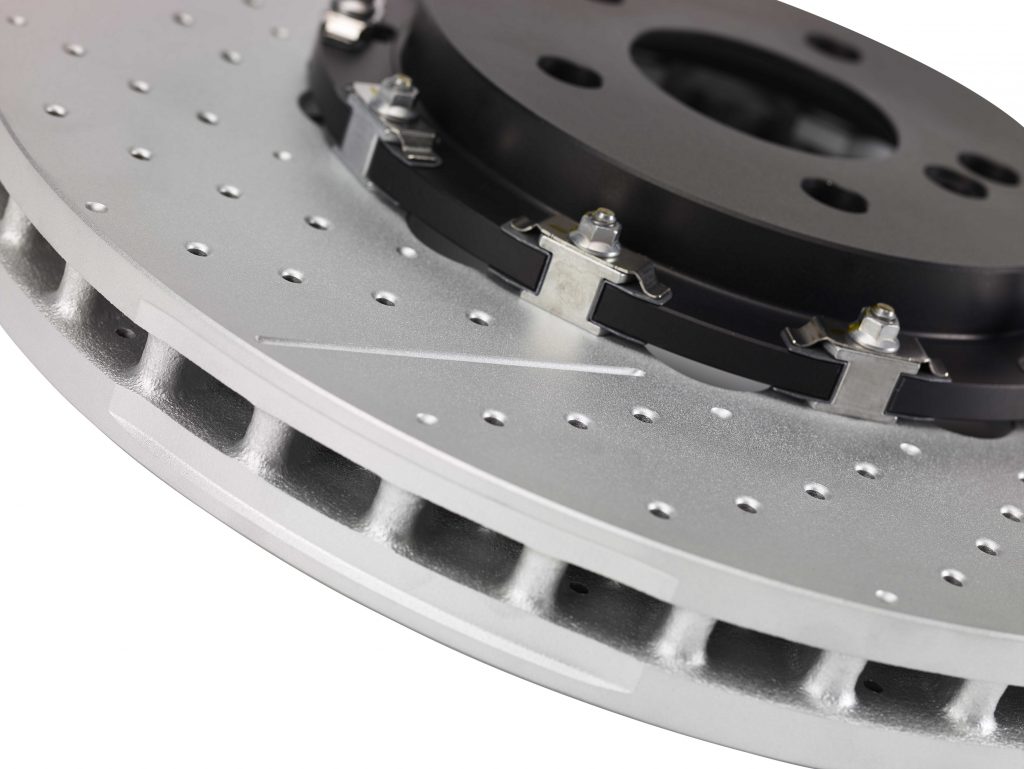

Wśród rozwiązań Brembo opracowanych z myślą o zrównoważonym rozwoju są dwuczęściowe tarcze hamulcowe pływające, nitowane i co-cast. Mają one określone zalety w porównaniu z jednolitą (jednoczęściową) tarczą hamulcową.

Standardowe, jednolite tarcze hamulcowe są zwykle produkowane z żeliwa. Rozwiązania dwuczęściowe, takie jak tarcze pływające, mają stalową piastę i żeliwną powierzchnię hamującą. Dzwon tarczy i powierzchnia hamująca to dwa osobne elementy połączone za pomocą tulei mocujących. Zastosowanie tych lekkich materiałów umożliwia obniżenie masy tarczy nawet o 30%, co z kolei ogranicza zużycie paliwa, a tym samym emisję zanieczyszczeń. Z kolei sposób połączenia dzwonu tarczy z powierzchnią hamującą umożliwia niewyczuwalny ruch osiowy, co pozwala na rozszerzanie powierzchni hamującej bez zniekształcania dzwonu.

Tarcze pływające wprowadzone na początku XXI początkowo stosowano wyłącznie w samochodach luksusowych, sportowych i supersamochodach. W ostatnich latach kompozytowe tarcze hamulcowe wykonane z dwóch różnych materiałów zastosowano również w samochodach klasy średniej.

W porównaniu z tarczami pływającymi nitowane tarcze hamulcowe składają się ze stalowej piasty i żeliwnej powierzchni hamującej, które łączone są za pomocą stalowych nitów.

Brembo opracowało jeszcze jedną tarcze hamulcową składającą się ze aluminiowej piasty oraz żeliwnej powierzchni hamującej – tzw. co-cast. W tym przypadku oba elementy zostały połączone ze sobą w procesie współodlewania.

Aluminiowy dzwon umożliwia zmniejszenie masy tarczy o około 15% w porównaniu z tarczą jednolitą tej samej wielkości. Powierzchnia tarczy pokryta jest powłoką wykonaną w technologii UV, która gwarantuje większą odporność na wilgoć oraz temperaturę. Ponadto powłoka UV jest rozwiązaniem na bazie wody i nie wymaga rozpuszczalników, co pozwala oszczędzić do 98% energii i emisji w porównaniu z powłokami konwencjonalnymi. Aby umożliwić dodatkową redukcję masy, aluminiowy dzwon tarcz hamulcowych co-cast i nitowanych ma grubość 2,5 mm, a nie 7,5 – 9 mm jak w przypadku konwencjonalnego dzwonu żeliwnego, przy zachowaniu jednakowego poziomu wydajności tarczy.

Dzięki zmniejszeniu masy tarczy wszystkie rozwiązania kompozytowe zapewniają efektywniejsze wykorzystanie mocy silnika, zmniejszenie zużycia paliwa i emisji spalin. Poprawia to własności jezdne pojazdu, zwiększa precyzję prowadzenia i stabilność samochodu.

Wskazówki dotyczące prawidłowej wymiany tarcz dwuczęściowych

Biorąc pod uwagę różnicę w konstrukcji i materiałach stosowanych w dwuczęściowych tarczach hamulcowych, należy uwzględnić istotne kwestie związane z ich obsługą i montażem.

- Z powodu mniejszej grubości dzwonu tarczy NIE WOLNO podnosić ani trzymać tych tarcz za stalowy dzwon, ponieważ może to spowodować niewielkie odkształcenia. To z kolei skutkować może nadmiernym biciem bocznym lub drganiami w układzie hamulcowym.

- Przed rozpoczęciem montażu należy dokładnie oczyścić powierzchnię piasty koła oraz tarczę.

- NIE skręcać kół trzymając za tarczę/zacisk. Spowoduje to odkształcenie lekkiego stalowego dzwonu tarczy.

- Podczas zakładania koła należy przestrzegać odpowiedniej kolejności dokręcania śrub kluczem dynamometrycznym, a także zalecanego przez producenta momentu ich dokręcania.

- Śruby kół należy dokręcać w trzech krokach.

1. Ustawić ręcznie

2. Najpierw dokręcić momentem 75 Nm

3. Następnie dokręcić momentem końcowym (zapoznać się z instrukcją obsługi pojazdu) - Aby zapobiec zniekształceniu tarczy, należy używać wyłącznie wysokiej jakości oryginalnych felg.

Uwaga: nieprzestrzeganie powyższych wskazówek dotyczących montażu lub zastąpienie tarcz kompozytowych jednolitymi może spowodować pojawienie się hałasu oraz wibracji.

Artykuł sponsorowany przez Brembo