Elastyczność produkcji ważna dla branży moto - raport Siemens

Negatywne efekty kryzysu spowodowanego pandemią COVID-19 odbiły się także na branży motoryzacyjnej. Jedni odczuli to mniej, inni bardziej. W lepszej sytuacji są jednak ci, którzy wcześniej postawili na automatyzację i cyfryzację.

Utrudniona sytuacja gospodarcza wymusiła na wielu przedsiębiorcach konieczność podjęcia działań dostosowujących funkcjonowanie ich firm do nowych warunków. Zwiększyła się świadomość potrzeby elastyczności jako jednego z głównych narzędzi radzenia sobie z kryzysem. W tej perspektywie możemy mówić o dodatkowej mobilizacji do przyspieszenia cyfryzacji obszarów, w których była ona planowana w odleglejszym terminie.

Siemens - Piotr CiemięgaBranża automotive wczoraj i dziś

Przemysł motoryzacyjny jest jednym z obszarów najbardziej dotkniętych skutkami zamknięcia gospodarki w pierwszych miesiącach 2020 roku, choć jeszcze niedawno był branżą przeżywającą systematyczny rozwój. Kilka miesięcy temu w dyskusjach dotyczących rozwoju sektora automotive pojawiały się przede wszystkim tematy elektromobilności, pojazdów autonomicznych czy napędów przyszłości.

Wzrost zatrudnienia w branży trwał nieprzerwanie przez dekadę. I nawet pomimo pierwszych oznak spowolnienia, które zaczęto dostrzegać w drugiej połowie 2019 roku, przemysł motoryzacyjny w Polsce stanowił motor napędowy całej gospodarki.

Dziś o założeniach Przemysłu 4.0 mówi się w nieco innym kontekście – ich wpływu na radzenie sobie z sytuacją kryzysową, w jakiej obecnie znajduje się branża. Priorytetem dla całego sektora jest jak najszybszy powrót do normalnej produkcji i uporanie się z szokiem popytowo-podażowym.

Na pierwszy plan wysuwają się dyskusje o elastyczności produkcji i sposobach jej zapewnienia, także w małych i średnich przedsiębiorstwach. Właściciele firm coraz mocniej uświadamiają sobie potrzebę ochrony przed skutkami podobnych sytuacji w przyszłości.

Digitalizacja, elastyczność produkcji i bezpieczeństwo biznesu

Rozwiązania z dziedziny Przemysłu 4.0 odgrywają niezwykle ważną rolę w ochronie przedsiębiorstw przed negatywnymi skutkami kryzysów. Wypowiedzi właścicieli małych i średnich firm jasno wskazują, że zdecydowanie lepiej w nowych, trudnych warunkach rynkowych radzą sobie firmy, które postawiły wcześniej na digitalizację.

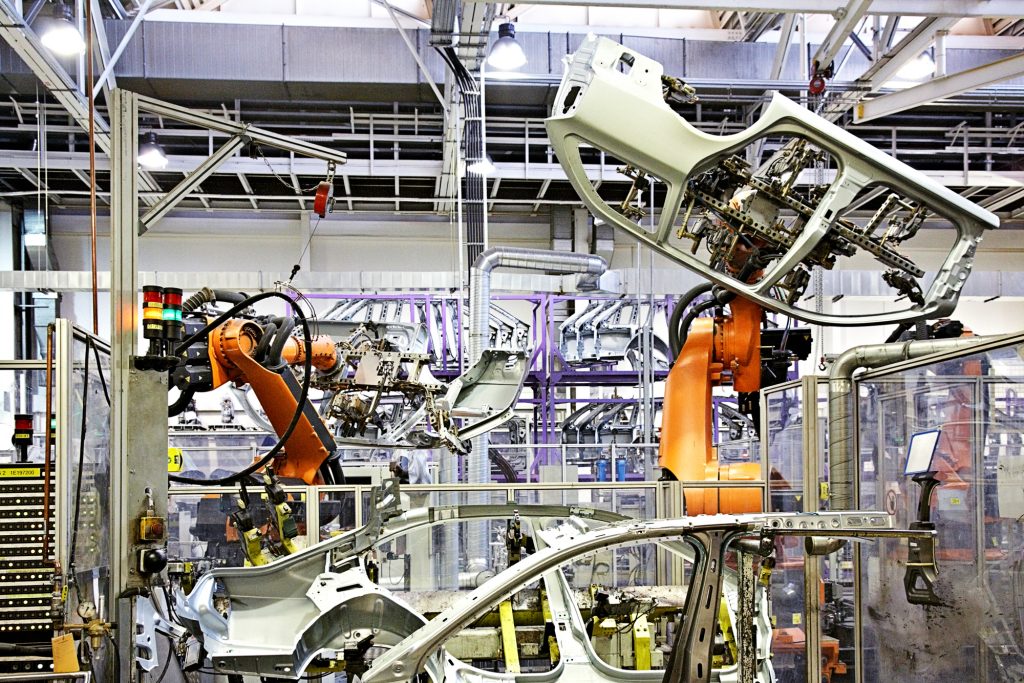

Działanie według założeń Industry 4.0 z gruntu sprawia, że firma staje się lepiej przygotowana do elastycznej produkcji i mniej uzależniona od czynnika ludzkiego. Stosowanie maszyn i robotów, które mogą być nie tylko zarządzane, ale i przeprogramowywane zdalnie, umożliwia wprowadzanie szybkich zmian w produkcji i dostosowywanie jej nie tylko do zmiennych warunków rynkowych, ale też indywidualnych potrzeb klientów.

Co dalej w branży automotive?

Firmy będą musiały nauczyć się funkcjonowania w nowej rzeczywistości. Muszą być przygotowane na różne scenariusze, co oznacza stworzenie odpowiednich regulacji i norm działania na okoliczność kryzysowych zdarzeń w przyszłości. Będą poszukiwać rozwiązań chmurowych, zdalnego zarządzania i kontroli czy wykorzystywania cyfrowych bliźniaków przy projektowaniu i serwisie urządzeń.

Automatyzacja i cyfryzacja, niosące ze sobą lepsze możliwości elastycznej produkcji, mogą okazać się zbawienne dla dalszego rozwoju. Pozytywnym skutkiem kryzysu będzie rozwój współpracy z partnerami z regionu i wzrost wartości polskich dostawców na rynkach ościennych.

Pełny raport firmy Siemens jest dostępny TUTAJ.

Źródło: Siemens