Fabryka Brembo bez tajemnic

Tak w skrócie można opisać centrum produkcyjne Brembo w Dąbrowie Górniczej. Ten nowoczesny zakład wytwarzający tarcze hamulcowe zarówno dla producentów samochodów, jak i na rynek wtórny, otwarto właśnie dla dziennikarzy. W niedalekiej przyszłości Brembo planuje zaprosić tam także mechaników samochodowych.

Produkcja w fabryce Brembo w Dąbrowie Górniczej jest w pełni zintegrowana – od surowego materiału, poprzez procesy odlewnicze i obróbkę mechaniczną aż po przygotowanie gotowego produktu do dostawy dla klienta. Brembo to światowy lider w projektowaniu, rozwoju i produkcji układów hamulcowych oraz komponentów do samochodów, motocykli, pojazdów przemysłowych i maszyn.

Centrum produkcyjne w Dąbrowie Górniczej to największa nasza fabryka w Europie.

Marketing Director Aftermarket w Brembo - Marco Moretti

Zapewnia ono lepszą obsługę klientów z branży samochodowej z Niemiec, Francji, Wielkiej Brytanii i Włoch, którzy mają swoje zakłady w Europie Wschodniej i Centralnej. Moc produkcyjna fabryki w Dąbrowie Górniczej jest szacowana w 2014 roku na 13 mln tarcz.

Co kryje Brembo?

Dziennikarze Motofaktor.pl mieli szansę odwiedzić najciekawsze miejsca fabryki w Dąbrowie Górniczej. Jedno z nich to odlewnia, gdzie odbywa się m.in. transport ciekłego żeliwa do pieców zalewczych. To tu znajduje się linia produkcyjna z maszyną formierską, która wykonuje formy o wymiarach 1000 na 1000 milimetrów. Codziennie produkuje się tu około 30 tys. sztuk odlewów. W ciągu tygodnia piece przetapiają ilość żeliwa porównywaną z użytą do budowy wieży Eiffla w Paryżu.

Do kontroli form służą systemy wideo. Kamery fotografują każdą wyprodukowaną formę i porównują jej obraz ze wzorem. Jeżeli wykryją różnice w kształcie, system od razu zatrzymuje linię produkcyjną, a operator musi podejść i zdecydować, co należy z taką formą zrobić.

Kontrolą odlewów zajmuje się także laboratorium. To tu sprawdza się m.in. ich własności mechaniczne. Za pomocą maszyny rentgenowskiej kontroluje się spójność materiałów i weryfikuje czy są jakieś defekty w ich strukturze wewnętrznej. W laboratorium wykorzystuje się także maszynę 3D, która pozwala weryfikować stopień zużycia i eksploatacji płyt modelowych, rdzeni, jak i odlewów.

Produkujemy tarcze hamulcowe na 46 gniazdach tokarskich. Posiadamy także 16 gniazd lakierniczych, w tym 11 zintegrowanych z gniazdami tokarskimi. Odlew jest obrabiany, kontrolowany i wychodzi jako gotowy produkt, który jest pakowany i wysyłany do klienta.

Dyrektor Produkcji w fabryce Brembo w Dąbrowie Górniczej w skrócie o procesie powstawania tarcz hamulcowych - Mariusz Gębka

W zakładzie tym powstają także tarcze zintegrowane z łożyskiem koła, które stanowią jego kompletną piastę. Bezpośrednio do takiej tarczy przykręcana jest felga. Proces produkcji rozpoczyna operator, który zakłada odlew na podajnik. Odlewy obrabiane są w trzech zabiegach tokarskich – dwa razy obróbka zgrubna jednej i drugiej strony tarczy i obróbka wykańczająca.

Tarcza po toczeniu przechodzi do stanowiska, gdzie odbywa się jej wykończenie, nawiercane są otwory, otwory te są gwintowane, a następnie kontrolowane przez laser pod kątem odpowiedniego położenia i obecności gwintu.

- Mariusz Gębka

Kolejny krok to kontrola na urządzeniach pomiarowych symulujących pracę tarczy na kole samochodu. Jeżeli wszystko jest w porządku, robot przekazuje tarczę na podajnik wyrobów gotowych. Jeśli w czasie pomiaru zostanie wykryta wada, tarcza jest odkładana na podajnik wad, a inspektor jakości podejmuje decyzję o złomowaniu takiej tarczy.

Kolejny rodzaj stanowiska to gniazdo zintegrowane z malarnią, gdzie proces obróbki tarczy wygląda podobnie – z tą tylko różnicą, że gotowy produkt przechodzi dodatkowo przez linię lakierniczą, gdzie pokrywany jest lakierem cynkowym.

Brembo jako pierwsza firma zaczęło stosować technologię utwardzania lakieru promieniami UV w produkcji tarcz hamulcowych. W porównaniu z tarczami malowanymi w inny sposób, tarcze pokrywane w technologii UV zapewniają lepszą trwałość, co potwierdziły badania odporności na korozję w solnej komorze natryskowej i testy odporności na wilgoć. Lakier utrwalany promieniami UV zapewnia lepszą odporność na korozję dzięki nowej, bardzo trwałej powłoce na zewnętrznych krawędziach i piastach. Gwarantuje to doskonałą ochronę wszystkich widocznych części, które nie są czyszczone klockami hamulcowymi. Powłoka ochronna (nawet na powierzchniach hamowania) zapewnia pełną ochronę tarczy podczas montażu i ułatwia mechanikom ich codzienną pracę. Umieszczenie oznakowania tarcz na widocznej powierzchni umożliwia mechanikowi sprawdzenie układu hamulcowego i odczyt minimalnej grubości tarczy przewidzianej do wymiany. Dzięki utwardzaniu lakieru promieniami UV nie ma także ryzyka wywołania odkształceń geometrycznych tarczy, jakie mogą wystąpić przy zastosowaniu innych technologii np. cynkowania, które wymagają zastosowania wysokich temperatur (ponad 300 st. C).

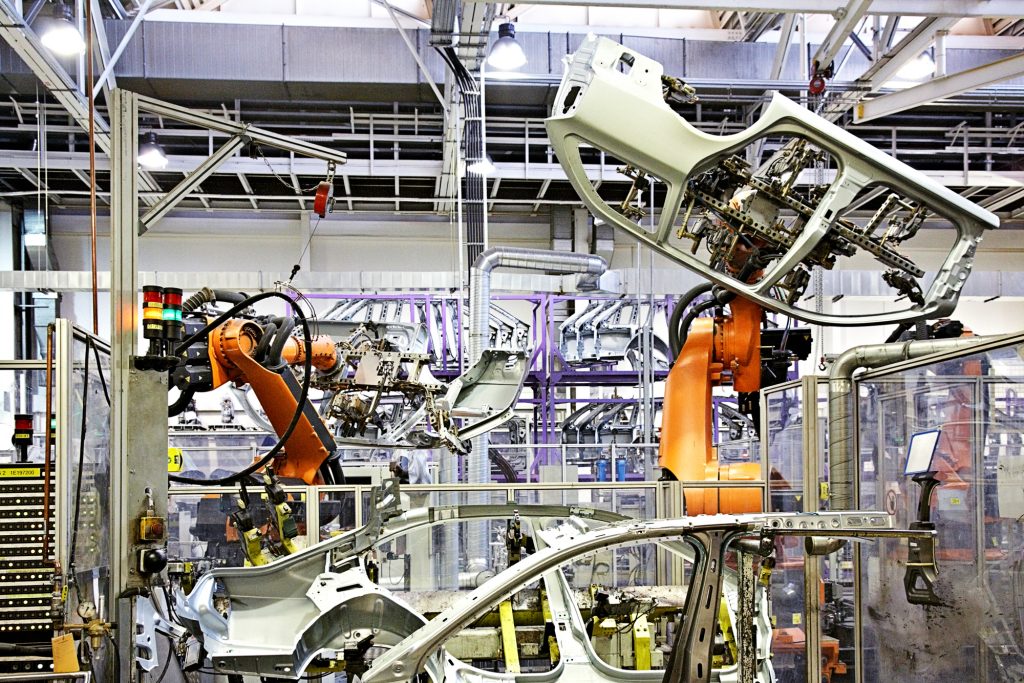

Proces produkcji jest zautomatyzowany. Jedyne zadanie operatora to załadunek odlewów, wymiana płyty według cyklu określonego przez dział technologii i rozładunek gotowego wyrobu. Operator dostaje także wytyczne jakie parametry maszyn i jak często należy kontrolować, posiada też plan reakcji na niezgodność detalu z parametrami technicznymi.

Automatyzacja ma dwie główne zalety – przede wszystkim zapewnia bezpieczeństwo pracownikom, którzy nie mają bezpośredniego kontaktu z maszynami. Druga zaleta, równie ważna, to zminimalizowanie ingerencji operatora w proces technologiczny. Każdy cykl produkcji jest w 100 procentach powtarzalny, nie ma możliwości przypadkowej ręcznej zmiany parametrów.

- Mariusz Gębka

Cykl produkcyjny kończy znakownica, która graweruje dane dotyczące tarczy – począwszy od kodu, poprzez minimalną grubość powierzchni ciernych, dzień, datę i godzinę produkcji. W przypadku reklamacji bez problemu można sprawdzić kiedy i gdzie tarcza została wyprodukowana.

Stawiamy przede wszystkim na jakość, którą utrzymujemy zawsze na tym samym poziomie niezależnie od tego, czy jest to produkcja do pierwszego montażu czy na aftermarket.

- Mariusz GębkaBrembo docenia aftermarket

Oferta włoskiej firmy na rynek wtórny to klocki, tarcze, bębny i szczęki hamulcowe oraz elementy hydrauliczne układu hamulcowego.

Brembo oferuje warsztatom samochodowym także dwa warianty zestawów naprawczych bębnów. Linia KIT&FIT składa się z ponad 200 numerów referencyjnych dla zestawów, gdzie komponenty są wstępnie zmontowane dla ułatwienia montażu w samochodzie klienta. Natomiast linia STANDARD KIT to ponad 500 numerów referencyjnych dla zestawów komponentów spakowanych oddzielnie.

Firma chętnie dzieli się także swoją wiedzą.

W ramach Akademii Hamulcowej Brembo oferujemy mechanikom szkolenia. We współpracy z oficjalnymi dystrybutorami organizujemy ponad 30 szkoleń rocznie. W ubiegłym roku uczestniczyło w nich ponad 600 specjalistów systemów hamulcowych.

regionalny kierownik sprzedaży Brembo - Tomasz Skrzesiński

50 profesjonalistów otrzymało certyfikat „Brembo Expert”.

Najnowsza propozycja producenta to Dni Otwartych Drzwi w zakładzie produkcyjnym w Dąbrowie Górniczej. Brembo będzie zapraszać do siebie mechaników, by pokazać im jak wygląda od kuchni produkcja tarcz hamulcowych i jak działają zautomatyzowane linie produkcyjne

Mechanicy samochodowi mogą zdobywać i pogłębiać swoją wiedzę dotyczącą układów hamulcowych na stronie internetowej www.bremboparts.com. Znajdą tu m.in. wiadomości techniczne, materiały wideo porady, w tym schematy montażu, rysunki techniczne, oferowane nowości i zawsze aktualny katalog produktów. Strona oferuje także wiele pomocnych narzędzi, takich jak kalendarz szkoleń, czy dokumentacja techniczna. Duża część strony przeznaczona jest do bezpośredniej komunikacji z profesjonalistami. Dzięki temu można być zawsze na bieżąco z najnowszymi wiadomościami o produktach, wziąć udział w akcjach promocyjnych lub uzyskać dostęp do informacji technicznych. Na stronie dostępne są także informacje zastrzeżone tylko dla tych mechaników, którzy zdobyli certyfikat „Brembo Expert”. Taką certyfikację eksperta układów hamulcowych można uzyskać za pośrednictwem tej strony internetowej, samemu się dokształcić czytając zamieszczone tu informacje i zdać test online. Wówczas uzyskuje się dostęp do szczegółowych informacji technicznych.

- Tomasz Skrzesiński specjalnie dla Motofaktor.plInnowacyjność Brembo – lżejsze tarcze hamulcowe

Brembo, we współpracy z koncernem Daimler, opracowało całkowicie nową technologię produkcji tarcz hamulcowych. Tarcze powstają z dwóch różnych materiałów: żeliwa i stali. Dzwon nowej tarczy jest wykonany ze stali i ma grubość tylko 2,5 mm, podczas gdy dzwony tradycyjnie wykonane z żeliwa mają grubość 7,9 – 9 mm. W efekcie nowe tarcze są o 10-15 proc. lżejsze od tradycyjnych.

Kluczowe znaczenie dla nowej technologii miało zaprojektowanie przez Brembo uzębienia na dzwonie tarczy. Inspiracją dla włoskich inżynierów była technologia kół zębatych, którą stosuje się w mechanizmach zegarków szwajcarskich. Ten szczególny kształt dzwonu pozwala również przekroczyć wysokie granice podczas prób wytrzymałościowych wymaganych przez Daimlera. Nowe, lekkie hamulce tarczowe to pierwszy produkt Brembo produkowany jednocześnie na całym świecie – w zakładach Brembo w Europie, w Chinach i w Ameryce. Na razie innowacyjne tarcze są stosowane w samochodach Mercedes.

Zdjęcia: Brembo