Historia układów chłodzenia silników spalinowych - część 1

Skąd biorą się Celsjusze?

Przyjmuje się, że podczas suwu pracy w cylindrze temperatura spalanej mieszanki to ok. 2000 ° C. To dużo nawet dla współczesnych materiałów, a uwzględniając fakt, że kolejne wybuchy następują po sobie w bardzo krótkim czasie oznacza to tylko jedno – bez skutecznego chłodzenia części silnika szczególnie narażonych na przegrzanie, zbyt wysoka temperatura w krótkim czasie spowodowałaby ich uszkodzenie!

Mechanizm tego zjawiska jest prosty. Zbyt wysoka temperatura obniża lub wręcz degraduje własności smarne oleju silnikowego, który nie jest w stanie wytworzyć odpowiedniej warstwy ochronnej między współpracującymi elementami, a stąd już tylko krok do zmian strukturalnych materiałów i zatarcia tłoka w cylindrze lub łożysk na czopach wału korbowego.

Niestety! Chcąc ochronić silnik przed takim zjawiskiem trzeba pogodzić się też z faktem, że przy ścisłej kontroli temperatury wynikającej z konieczności jego chłodzenia, duża część uzyskanego w czasie suwu pracy ciepła zostanie zmarnotrawiona. Jednym słowem nie uzyskamy z niej żadnej korzyści w postaci dodatkowej mocy.

W praktyce wygląda to tak, że przeciętnie wykorzystuje się zaledwie do ok. 38% wytworzonego przez silnik ciepła, a 25-35% odprowadzane jest na zewnątrz!

Chociaż w analizach bilansu cieplnego silników o spalaniu wewnętrznym wiele się zmieniło, to jako ciekawostkę warto przytoczyć dane zawarte w publikacji „Samochód dla wszystkich” z 1938 r. autorstwa inż. H.Wilczyńskiego, który zauważa: „że ze 100% ciepła wytworzonego w cylindrze, ok. 35% traci się na chłodzenie, 35% odpływa do wydechu, ok. 5% zużywa się na tracie wewnętrzne, a pozostałe 25% zostaje zamienione na energie mechaniczną”.

Mało z kolei Celsjuszy też nie dobrze! Zbyt niska temperatura to gorsze odparowanie paliwa, większa emisja substancji szkodliwych występujących w gazach wylotowych, ale też względu na trudniejsze warunki powstawania tzw. filmu olejowego również szybsze zużycie współpracujących ze sobą części np. cylinder-tłok.

Od lat uważa się , że optymalną temperaturą pracy silnika (zapewniającą bilans cieplny jak również ochronę elementów mechanicznych jest zakres od 80- 100°C. W praktyce oznacza to tylko jedno! Niemal od zarania dziejów motoryzacji warunkiem koniecznym pracy każdej maszyny cieplnej musi być precyzyjnie zaprojektowany, wykonany i serwisowany oddzielny układ określany jako układ chłodzenia.

Powietrzem czy wodą?

Już samo pytanie sugeruje dwa podstawowe i stosowane dawniej i dziś rozwiązania, które w nomenklaturze technicznej nazywane są jako układy chłodzenia bezpośredniego i pośredniego. Pierwszy z nich, prosty technicznie i praktycznie bezobsługowy dotyczy chłodzenia powietrzem.

W przypadku kiedy silnik chłodzony jest tylko podczas ruchu pojazdu (np. motocykla) mówimy o układzie bezpośrednim naturalnym. Kiedy strumień powietrza chłodzącego wytwarzany jest dmuchawą mamy do czynienia z układem bezpośrednim wymuszonym, takim jak np. w spotykanych jeszcze samochodach PF 126p, VW Garbus, Citroën 2CV, Zaporożec, czy kosiarkach ogrodowych nie wspominając choćby o kultowych Porsche 911.

Mimo zalet, eliminacja zastosowań „wiatraków” w samochodach spowodowały ich główne wady jak choćby trudności z utrzymaniem optymalnej temperatury (zwłaszcza w chłodniejszych lub ciepłych porach roku) i większym hałasem generowanym podczas pracy.

W układach chłodzenia pośredniego jako czynnik chłodzący wykorzystywana jest ciecz. Kiedyś zwykła woda, dziś zaawansowane technologicznie i niejednokrotnie specjalnie dedykowane płyny chłodzące.

Tu również możemy dokonać podziału…na układy samoczynne (kiedyś nazywane termosyfonowymi) wykorzystujące zjawisko konwekcji, oraz praktycznie jedyne stosowane dziś układy wymuszone, w których obieg cieczy w poszczególnych partiach jednostek napędowych zależny jest od ciśnienia wytwarzanego przez pompę lub układ pomp oraz układów sterujących np. termostatu lub współpracujących z czujnikami temperatury zaworów sterowanych elektrycznie.

Jeśli dodamy, że obydwa podstawowe systemy układów chłodzenia wyposażone są zwykle dodatkowo w wentylatory to zasadzie ich podział można uznać za skończony.

Czy Benz i Daimler jak zwykle byli pierwsi?!

W temacie sposobów chłodzenia silników spalinowych jako takich …nie koniecznie! Zanim zamontowali je w swoich pojazdach, stacjonarne „gazowce” były już dość popularne i do tego… sami je przecież produkowali. Pracowały w fabrykach i tartakach i oczywiście jak każda maszyna wydzielająca ciepło musiały być chłodzone.

Różnica polegała jednak na tym, że silnik stacjonarny się nie przemieszczał, a zatem chłodzenie bezpośrednie (powietrzem) nie wchodziło w grę. Dlatego słusznie zakładając, że prędkość pierwszych pojazdów silnikowych nie będzie oszałamiająca, obaj ojcowie automobilu poszli nieco na skróty wykorzystując póki co znane już i powszechnie stosowane chłodzenie cieczą.

Oczywiście najprostsze z prostych, czyli składające się wykonanego z mosiądzu nalutowanego szczelnego płaszcza wodnego (dawnej nazywanego koszulą) okalającego mniej więcej do 2/3 wysokości najbardziej narażoną na wysoką temperaturę część cylindra i rur, które ze specjalnego zbiornika doprowadzały zimną wodę i odprowadzały do niego gorącą.

Moce pierwszych jednostek nie przekraczały 2 KM, a zatem obciążenie cieplne też nie było duże.

Stąd zarówno w Patentmotorwagenie Benza z 1886 r. jak i silniku Daimlera i Maybacha (Stand Uhr lub Grandfader Uhr) wystarczające były zbiorniki o pojemności zaledwie 3-5 l. Woda oczywiście parowała i dlatego należało ją uzupełniać…tyle, że „na wyczucie”, bo wskaźników temperatury jeszcze wtedy nie stosowano. Rozwiązanie można więc uznać za pierwowzór układu termosyfonowego, tyle że jeszcze bez chłodnicy.

Następny etap rozwoju układów chłodzenia to pojawienie się bardziej efektywnych chłodnic, co wiązało się zarówno ze wzrostem ilości cylindrów (grupowanych przeważnie w parach), większej mocy, ale także zmiany lokalizacji silników w samochodach, które zwykle spod siedzeń powędrowały na przód samochodów.

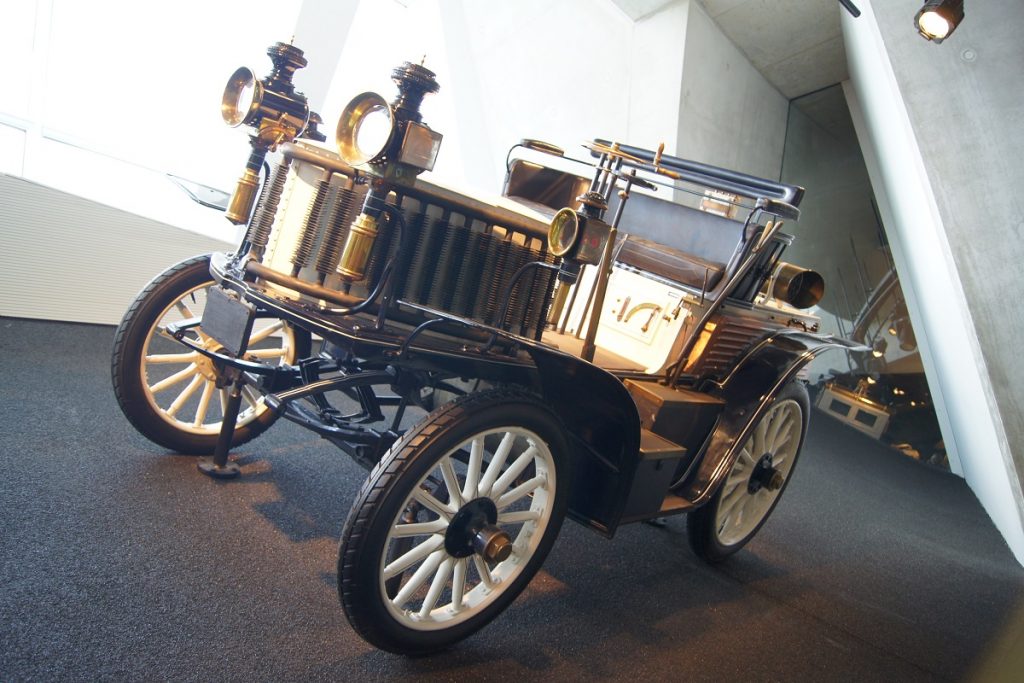

Początkowo chłodzenie zwiększano bardzo nieśmiało, czyli poprzez „nanizywane” na rury łączące płaszcze wodne cylindrów ze zbiornikami metalowych radiatorów i wydłużanie obiegu cieczy.

W tego typu rozwiązaniach gustowali władcza producenci aut francuskich umieszczając całe „baterie chłodzące” po bokach nadwozi (np. Renault) , ale podobne wizje chłodnic znajdziemy też w samochodach Daimlera.

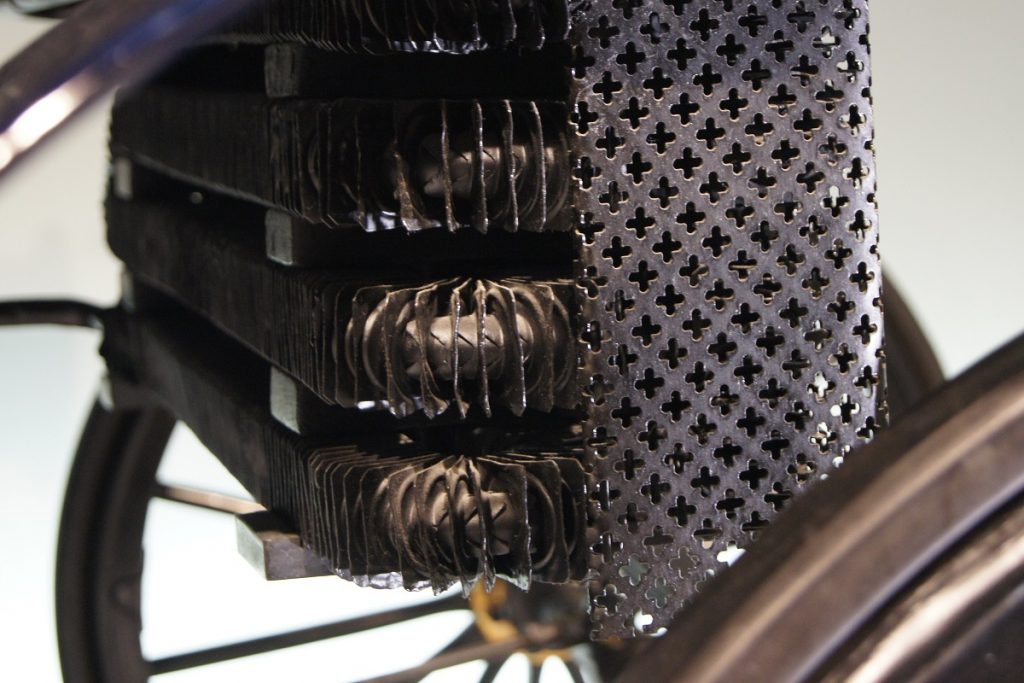

O wiele bardziej znaczącym udoskonaloną chłodnicą była zastosowana po raz pierwszy w samochodach wyposażonych w 2-cylindrowe silniki Phoenix tzw. chłodnicy rurkowej opatentowanej w 1892 r. przez Wilhelma Maybacha.

Urządzenie miało kształt płaskiego naczynia wewnątrz którego znajdowało się ok. 200 miedzianych, przylutowanych na końcach do przeciwległych ścianek miedzianych rurek o długości 100 mm i średnicy 7,5 mm.

Znajdująca się w naczyniu woda chłodzona była przez strumień powietrza powstający w rurkach podczas ruchu samochodu. Pięć lat później Maybach usprawnił swoją chłodnicę rurkową wykorzystując efekt chłodzenia jej „wymuszonym” strumieniem powietrza wytwarzanym przez koło zamachowe silnika.

Rozwiązanie to znacznie usprawniło, to znaczy polepszyło wydajność kładu chłodzenia na tyle że zużycie wody spadło z 9 do 3 litrów. Prawdę mówiąc Francuzi (Peugeot i Renault) poszli nieco dalej! Wraz z chłodnicą rurkową jeszcze przed 1900 r. zaczęli stosować wymuszony obieg cieczy chłodzącej przemieszczającej się w zamkniętym układzie dzięki pompie wody napędzanej przez silnik.

W pojazdach, napędzanych mniejszymi silnikami ze względu na wagę ( np. w trycyclch, motocyklach i lekkich autach typu voiterette) stosowano chłodzenie powietrzem z użebrowaniem cylindrów.

Takie były początki walki z nadmiarem ciepła w silnikach spalinowych napędzających pojazdy drogowe, ale dalszy rozwój nastąpić miał już wkrótce wraz ze zrostem mocy jednostek napędowych.

Wymyślono chłodnice, które mimo różnych form i stosowania coraz bardziej zaawansowanych technologii wytwarzania….tak naprawdę funkcjonują w motoryzacji do dziś.

Zapraszamy na część 2 – Historia układów chłodzenia silników spalinowych część 2