Hydrauliczne sterowanie sprzęgłem

Narastający trend do automatyzacji układów napędowych nie zmienia faktu, że klasyczne systemy sterowane za pomocą pedału sprzęgła zachowają swój znaczący udział w rynku. Ma na to wpływ stały rozwój technologiczny podnoszący zaawansowanie tych układów dokonujący się w odpowiedzi na oczekiwania producentów i użytkowników pojazdów. Dotyczy to przede wszystkim samoregulacji kompensującej zużycie tarczy sprzęgłowej jak i hydraulicznych systemów sterowania pracą sprzęgła. Sprzęgło wraz z układem sterowania jest przez konstruktorów traktowane, jako integralny system podlegający stałemu rozwojowi.

Wstęp

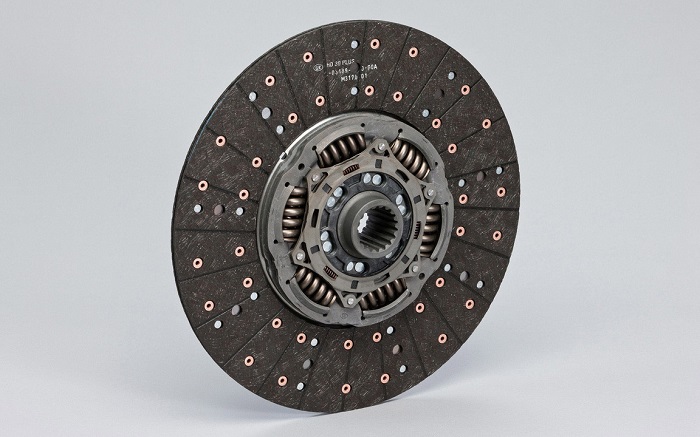

W najprostszym poglądowym modelu można zredukować pojazd do dwóch mas połączonych ze sobą za pomocą ciernego zasprzęglenia. To cierne zasprzęglenie ustanawia połączenie pomiędzy pojazdem i silnikiem, a w konsekwencji dzięki układowi hydraulicznego sterowania łączy się z kierowcą. Dla konstruktorów układów napędowych i ich odbiorców ta kompleksowość powoduje wysokie wymagania wobec wszystkich aspektów związanych z produkcją komponentów hydraulicznych układów sterowania. Jako dostawca układów napędowych, od kół zamachowych aż po pedał sprzęgła, firma LuK prowadzi stałe badania nad rozwojem tych układów mających na celu optymalizację przedstawionego powyżej połączenia pomiędzy pojazdem, a silnikiem i zapewnić kierowcom najwyższy możliwy komfort w prowadzeniu pojazdu.

Efektywny rozwój hydraulicznego sterowania sprzęgłem

Ze względu na komfort kierowcy układ sprzęgła podlega ocenie ze względu na czynniki, jakimi są: satysfakcjonujące rozłączenie sprzęgła, odpowiednia siła wywierana na pedał sprzęgła, proces załączania sprzęgła wolny od wibracji i niekomfortowych dźwięków, komfortowa charakterystyka modulacji podczas ruszania i zmiany biegów. Układ musi funkcjonować we wszystkich możliwych warunkach pracy i zapewnić optymalną interakcję z innymi współpracującymi elementami. Podczas wciskania pedału sprzęgła kierowca odczuwa interakcje z całym układem sprzęgła. Skok pedału sprzęgła i punkty rozłączenia/załączenia sprzęgła determinują odczucie kierowcy względem komfortu sterowania pojazdem. Przy użyciu efektywnych narzędzi, takich jak komputerowe symulacje układów sterowania sprzęgłem powstają nowe rozwiązania mające poprawić komfort i sprawność operowania sprzęgłem. Jednym z rezultatów tego rozwoju było wprowadzenie tzw. „filtra wibracji” działający na zasadzie zaworu różnicowego, który zapewnia tłumienie w zakresie szczególnie niskich częstotliwości drgań bez dodatkowych strat w układzie sterowania sprzęgłem. Dźwięki w rodzaju pisków z okolic hydraulicznego cylindra zostały wyeliminowane dzięki konstrukcji plastikowego tłoka. Co więcej plastikowy tłok oferuje więcej zalet jak odporność na korozję i ułatwiony montaż w porównaniu do konstrukcji metalowych. Plastikowe elementy znajdują zastosowanie w cylindrach roboczych bez potrzeby dodatkowego smarowania. Co zapobiega mieszaniu się smaru i płynu hydraulicznego.

W sytuacji, kiedy noga ześlizgnie się z pedału sprzęgła mamy do czynienia z nagłym załączeniem sprzęgła. Powoduje to poważne obciążenie w układzie napędowym. Można temu zapobiec dzięki zastosowaniu ogranicznika momentu obrotowego. Jest to element zmieniający przepustowość podczas przepływu płynu hydraulicznego. Średnica otworu ogranicznika jest zależna od wielu zmiennych I jest ustalana za pomocą symulacji komputerowych.

Przyszłość

Optymalna regulacja pracy układu napędowego jest złożonym tematem, a jednym z kluczowych obszarów wpływających na rozwój tej technologii jest postęp w obszarze hydraulicznego sterowania pracy sprzęgła. Prowadzone są prace nad połączeniem sprzęgła i sterowania w jeden kompaktowy moduł. Pionierem w pracach nad usprawnieniem sterowania pracy sprzęgła od wielu lat jest firma LuK dostarczająca rozwiązania dla wszystkich znaczących producentów pojazdów.

Artykuł sponsorowany przez firmę LuK