NPR - marka niezawodna w skali globalnej

NPR of Europe GmbH jest europejskim oddziałem japońskiego producenta części silnikowych NPR – Nippon Piston Ring Co. Ltd, prowadzącego szeroką działalność w sektorze motoryzacyjnym. 40-letnie doświadczenie marki jako producenta części OE i części zamiennych zaowocowało zastosowaniem najbardziej zaawansowanych technologii i ciągłym rozwojem oferty produktowej, która obejmuje pierścienie tłokowe, panewki, tłoki i tuleje, zawory, uszczelki, pompy oleju i wody.

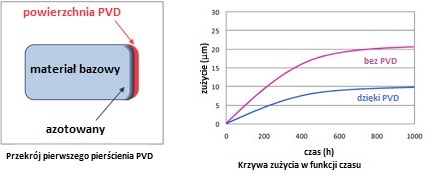

Pierścienie-PVD: długa eksploatacja – małe zużycie

Ze względu na ciągły rozwój silników spalinowych wzrastają wymagania mechaniczne i termiczne dotyczące części przy jednoczesnej redukcji ich wymiarów. Aby sprostać tym wymaganiom konieczne jest stosowanie innowacyjnych technologii. W historii rozwoju pierścieni przechodzimy od żeliwnych do stalowych i dalej do powłok dużej wytrzymałości.

Już od wielu lat Nippon Piston Ring opracowuje i rozwija odporne na ścieranie powłoki nanoszone metodą PVD „Physical Vapour Deposition“ – próżniowe nanoszenie powłoki z twardego materiału (np.: tytanu) na materiał bazowy pierścienia (stal). Powłoki PVD są bardzo wytrzymałe i wolno się zużywają dzięki bardzo dużej twardości (1400-2200Hv) oraz bardzo gęstej strukturze naniesionego materiału. Kolejną zaletą takich powłok jest bardzo gładka powierzchnia dzięki czemu zmniejszają się opory tarcia.

Pierścienie PVD znajdują obecnie szerokie zastosowanie. W pojazdach użytkowych (ciężarowych) o wymaganym przebiegu powyżej jednego miliona kilometrów oraz mocno obciążonych silnikach wysokoprężnych do nowoczesnych pojazdów osobowych.

Również w silnikach benzynowych technologia PVD jest obecnie coraz szerzej stosowana. Dzięki dużej wytrzymałości pierścienie zachowują długo swój pierwotny kształt a przez to np.: pierścienie zgarniające (olejowe) mają mniejsze opory tarcia.

NPR of Europe oferuje pierścienie tłokowe w technologii PVD o bardzo wysokiej wytrzymałości oraz małych oporach tarcia. W ten sposób NPR of Europe wnosi bardzo duży wkład w rozwój oszczędnych i długowiecznych silników spalinowych!

Duża moc silnika to duże ciśnienia – rozwiązaniem jest Cerrox!

Podczas projektowania silników inżynierowie stają często przed ogromnymi wyzwaniami. Nowoczesne silniki muszą być oszczędne w zużyciu paliwa i jednocześnie dysponować dużą mocą. Turbodoładowanie, wtrysk bezpośredni oraz ogólne „wysilenie” konstrukcji (downsizing) powodują, że ciśnienie wzrasta, nie tylko konstruktorom ale i rzeczywiste w ich produktach. Panewki w mocno obciążonych silnikach wysokoprężnych do pojazdów osobowych czy ciężarowych muszą wytrzymywać ciśnienia zapłonu rzędu 200 bar oraz naciski jednostkowe do 120 N/mm2. Takich wymagań niestety nie spełniały obecne dwu- i nawet trójwarstwowe materiały.

Konkurencja podniosła bardzo wysoko poprzeczkę wprowadzając panewki typu sputter, odpowiedzią NE na to są panewki w technologii CERROX! Następujący przekrój pokazuje strukturę budowy takiej nowoczesnej trójwarstwowej panewki:

Korpus stalowy, który tu tylko szczątkowo naszkicowano, to podstawowy materiał naszej panewki. Na nim znajduje się materiał panewki właściwej na bazie miedzi, odpowiednio spiekany. A na samym wierzchu warstwa ślizgowa , która dzięki specjalnym drobinkom bardzo twardego materiału nadaje całej panewce odpowiednie właściwości: twardości, stabilności i wytrzymałości. Ta warstwa to „serce” naszej trójwarstwowej panewki typu CERROX!

Korpus stalowy, który tu tylko szczątkowo naszkicowano, to podstawowy materiał naszej panewki. Na nim znajduje się materiał panewki właściwej na bazie miedzi, odpowiednio spiekany. A na samym wierzchu warstwa ślizgowa , która dzięki specjalnym drobinkom bardzo twardego materiału nadaje całej panewce odpowiednie właściwości: twardości, stabilności i wytrzymałości. Ta warstwa to „serce” naszej trójwarstwowej panewki typu CERROX!

Tylko wieloletnie doświadczenie w materiałach powlekanych do produkcji seryjnej pozwoliło zdobyć odpowiednią wiedzę na temat składu mieszaniny i jej proporcjach masowych. A teraz zawsze możemy sięgnąć po nią, tak aby produkowane obecnie, nowoczesne panewki zawsze spełniały wiele specyficznych wymagań:

Dopasowanie kształtu

Panewka musi potrafić odpowiednio dopasować się do geometrii czopu wału oraz otworu, w którym jest zamontowana. Jednocześnie materiał panewki nie może być zbyt miękki.

Odporność na ścieranie

Mimo dobrych właściwości dopasowywania się kształtem, panewka nie może zbyt szybko się ścierać.

Odporność na zatarcie

Panewka musi być odporna na wysokie ciśnienia i obciążenia. Nawet przy najgorszym smarowaniu musi wytrzymać i nie doprowadzić do zatarcia silnika.

Odporność na korozje

Materiały użyte do produkcji panewek muszą zostać na tyle właściwie dobrane aby przy niewystarczających właściwościach oleju oraz zawartych w nim, agresywnych cząsteczkach, nie dochodziło do korozji.

Odporność na zmęczenie

Również pod dużym obciążeniem i po długim czasie eksploatacji silnika panewka musi równie dobrze spełniać swe zadania.

Zaleta niskiej ceny

Dzięki zastosowaniu procesów galwanizacji i w przeciwieństwie do skomplikowanej technologii typu sputter, nasze panewki wykazują znaczącą różnicę w cenie. Są tańsze przy zachowaniu absolutnie porównywalnych własności.

Nawet zanieczyszczenie oleju silnikowego różnymi drobinkami brudu, dzięki odpowiednim własnościom dopasowywania się i układania warstwy ślizgowej panewki, nie stanowią dla niej zagrożenia. Tego rodzaju usterki są prawie całkowicie wykluczone. Powyższe zalety naszych panewek oraz odporność na ścieranie, odporność na zatarcie, odporność na korozje oraz odporność na zmęczenie pozwalają silnikom, w których zastosowano technologię CERROX, osiągać przebiegi ponad 1 500 000 km między remontami (dotyczy pojazdów ciężarowych).

Poniżej diagram porównawczy zalet i wad panewek typu CERROX oraz SPUTTER:

Mniejsza odporność na ścieranie panewek w technologii trójwarstwowej typu CERROX w porównaniu do technologii typu SPUTTER, wyrównuje lepsza odporność na zatarcie. Ponadto nasze panewki mają większą zdolność dopasowywania się. A drobne zanieczyszczenia oleju mogą zostać „wchłonięte” w stosunkowo miękką warstwę ślizgową i w odróżnieniu do twardszej technologii typu SPUTTER, uchronią silnik przed wczesnym zatarciem. W bezpośrednim porównaniu własności technicznych obie technologie krzyżują się wzajemnie ale jednak biorąc pod uwagę wyraźne zalety cenowe panewek typu CERROX, właśnie one wygrywają.

Stosując panewki typu CERROX chronimy nie tylko silnik ale i własne wydatki a przez to przyczyniamy się do własnego sukcesu!

Artykuł sponsorowany przez NPR