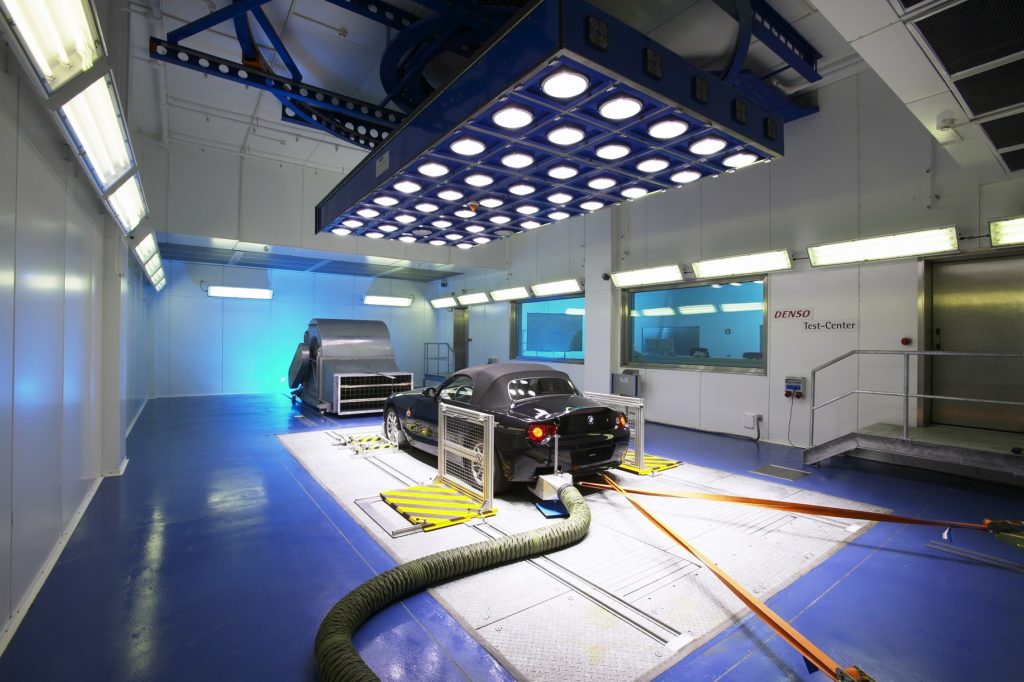

Ośrodek testowy Denso w Eching

Bawaria jest ostoją niemieckiej motoryzacji. Właśnie tutaj BMW i Audi wypracowały swoją globalną reputację najwyższej jakości producentów – tutaj też znajduje się ośrodek testowy Denso w Eching. W 1994 roku, w parku przemysłowym nieopodal Monachium, firma Denso otworzyła jeden z najnowocześniejszych w Europie tuneli klimatyczno-aerodynamicznych. W 2003 r. obiekt rozrósł się trzykrotnie, do 7 800 m2 – wybudowano dwie nowe komory samochodowe, pięć stanowisk do testowania części i laboratorium badań materiałowych. To tutaj specjaliści Denso dokładnie testują części i systemy OE HVAC, aby upewnić się, że spełniają one najwyższe standardy określone przez producentów pojazdów, międzynarodowe ustawodawstwo i wewnętrzne specyfikacje firmy. Części te są ostatecznie sprzedawane na rynku wtórnym, dlatego zamawiając części Denso można mieć pewność, że zostały one poddane rygorystycznym testom podczas fazy rozwoju OE.

Nasza filozofia może wydawać się całkiem prosta: przewyższyć wszelkie oczekiwania. W praktyce jednak nasze procedury testowania nie są proste. Części samochodowe produkowane w Niemczech słyną z najwyższej możliwej jakości – i jest to z pewnością prawda w przypadku naszych układów klimatyzacji HVAC OE.

Senior Technical Manager ds. akustyki w dziale rozwoju wydajności cieplnej Denso - Jan von Pozniak

Mimo że upalne lata stają się coraz powszechniejsze, temperatury na poziomie +50°C są na szczęście wciąż rzadkie. W takiej temperaturze mogą być jednak przeprowadzane testy w kabinie w tunelu aerodynamicznym – przy obciążeniu słonecznym do 1200 W/m2. Z drugiej strony możliwe jest obniżenie temperatury do -30°C, aby zasymulować każdy możliwy stan pojazdu. Natężenie promieniowania słonecznego ma duży wpływ na sterowanie systemami HVAC. Zaawansowana technologia wykorzystywana w komorze klimatycznej Denso pozwala symulować każdą możliwą pozycję słońca i wiatru podczas przeprowadzania testów rozgrzewania i schładzania – od -20°C do +50°C. Wszystko to w celu optymalizacji układów klimatyzacji i systemów termicznych.

Możliwość słuchania muzyki w wysokiej jakości w samochodzie jest dziś kolejnym standardem – nikt nie chce, aby hałas z układu HVAC zakłócał akustykę. Dlatego już na bardzo wczesnym etapie rozwoju Denso testuje i optymalizuje układy w komorze hałasu pojazdu. Specjalna technologia umożliwia rejestrowanie wszelkich nieprzyjemnych dźwięków, nawet bardzo niskich, dzięki czemu możliwe jest zlokalizowanie źródła hałasu i wyeliminowanie go. Firma posiada specjalne stanowisko rolkowe, które pozwala wykryć wszelkie negatywne sprzężenia pomiędzy silnikiem a sprężarką czynnika chłodniczego, generujące hałas. Kolejny krok to komora szumu składowego. Tam testowane jest zachowanie akustyczne części HVAC, a specjaliści Denso lokalizują źródła niechcianego dźwięku i optymalizują dany komponent.

Świetna praca zespołowa jest podstawą wydajnego warsztatu. To samo dotyczy systemów HVAC: im lepiej poszczególne części są ze sobą zestrojone, tym lepsza jest wydajność całego układu. Właśnie w tym celu został zaprojektowany tunel klimatyczno-aerodynamiczny. Tutaj Denso testuje, na przykład, sprężarkę czynnika chłodniczego w symulacji komory silnika, gdzie temperatury otoczenia mogą sięgać +120°C. Możliwe jest również symulowanie każdej temperatury powietrza wlotowego i testowanie pompy ciepła CO2, aby zapewnić optymalną wydajność. „Całość to więcej niż suma jej składników” jest tu zasadą przewodnią.

Na komfort pasażerów wpływa również stabilność temperatury i jej rozkład w pojeździe. Ponieważ wymienniki ciepła stają się coraz mniejsze, rozkład temperatur w układzie HVAC staje się kluczowy. Aby wyeliminować skoki temperatury lub konieczność ciągłej regulacji manualnych systemów HVAC, Denso dokładnie testuje wszystkie swoje części do układów klimatyzacji i systemów termicznych w komorze regulacji temperatury.

Drukowanie 3D komponentów samochodowych? Ośrodek w Eching dysponuje czterema nowoczesnymi drukarkami 3D do konstruowania prototypów i próbek. Ponieważ czas w jakim opracowywane są nowe modele pojazdów jest coraz krótszy, często konieczne jest dostosowywanie wymiarów części do układów klimatyzacji i systemów termicznych. Drukarki 3D są idealnym rozwiązaniem do prototypowania i tworzenia próbek złożonych geometrii z danych CAD. Symulacje oparte na modelach CAD służą do weryfikacji wydajności części na wczesnym etapie. Kompetencje programistyczne specjalistów Denso ds. projektowania i symulacji są uzupełniane przez wiedzę inżynierów materiałowych, zarówno w kwestii części metalowych, jak i niemetalowych. Dzięki temu komponenty HVAC Denso mają być zawsze wytwarzane z materiałów o najlepszych możliwych właściwościach mechanicznych, mikrostrukturalnych i elektrochemicznych.

W Denso inwestujemy w badania 10% naszych zysków netto. To nie tylko dowód szczególnej uwagi, jaką przykładamy do jakości i innowacyjności, ale także zapewnienie, że poszczególne części i kompletne układy HVAC są zoptymalizowane w ramach całościowej koncepcji pojazdu.

- Jan von Pozniak

Jeśli więc warsztat korzysta z części Denso do układów klimatyzacji i systemów termicznych – sprężarek i skraplaczy, osuszaczy, parowników, zaworów rozprężnych, przełączników ciśnienia i części do układów chłodzenia silnika, takich jak chłodnice wody, intercoolery, wentylatory chłodnic, dmuchawy nawiewu kabiny i rdzenie nagrzewnic – to Denso zapewnia, że dostarczy części o prawdziwej jakości OE.

Źródło: Denso