Porażka just-in-time

Z czasem, wraz z gwałtownym rozwojem komputeryzacji oraz Internetu, a także poprawą infrastruktury drogowej i kolejowej zapasy magazynowe stopniowo ograniczano.

Tym samym zmniejszano koszty produkcji związane z budową, a potem obsługą hal magazynowych – m.in. ich oświetleniem, ogrzewaniem czy w końcu zatrudnianiem pracowników zajmujących się dalszą dystrybucją komponentów. W ten sposób w logistyce przemysłowej stopniowo wytworzył się model „Just in time”. W dużym uproszczeniu polega on na precyzyjnym zamawianiu u poddostawców konkretnych ilości potrzebnych części i sprawieniu, by dotarły one do fabryki w ściśle ustalonym czasie, wręcz wprost na linię produkcyjną. Ten model (z niewielkimi zgrzytami) zyskiwał precyzję szwajcarskiego zegarka, aż…

Pod koniec 2019 roku w odległym, liczącym ok. 11 milionów ludzi, chińskim mieście Wuhan ujawnił się wirus SARS-CoV-2 wywołujący groźną dla zdrowia i życia, wysoce zaraźliwą chorobę znaną powszechnie jako COVID-19. Wirus szybko rozprzestrzenił się po świecie, także dzięki temu, iż początkowo nieco bagatelizowano zagrożenie. Poprzednia pandemia o światowym zasięgu miała miejsce sto lat wcześniej, a więc w zupełnie innej rzeczywistości uwzględniając chociażby ówczesny stan wiedzy medycznej czy poziom odżywienia i higieny ludności. Na grypę „hiszpankę” w latach 1918-1920 zachorowało na całym świecie ok. 500 mln osób, czyli 1/3 ówczesnej populacji, z których wg różnych szacunków zmarło od ok. 20 do nawet 100 mln osób!

Początkowo uważano, że pandemia COVID-19 w okolicach Wuhan ma regionalny charakter i szybko zaniknie. Jednocześnie, każdego dnia miliony osób wsiadało do samolotów, by kilka, kilkanaście godzin później znaleźć się na kolejnym zatłoczonym lotnisku odległym o tysiące kilometrów. „Rozlanie się” pandemii COVID-19 po całym globie stało się praktycznie nieuniknione. Wg statystyk na koniec października 2021 na całym świecie zachorowało ok. 245 mln osób, z których ok. 5 mln zmarło.

Chińczycy szybko i radykalnie podjęli problem koronawirusa. Ścisłej izolacji poddano całe miasta i prowincje. Zakazywane było nawet opuszczanie własnego mieszkania włącznie z zamurowywaniem drzwi i wstawianiem krat w mieszkaniach osób poddanych kwarantannie, a nie stosujących się do zakazów. Na kilka miesięcy stanęły fabryki, a trzeba pamiętać, że Wuhan jest jednym z największych i najważniejszych ośrodków przemysłowych współczesnych Chin. Rozwinięty jest tam przemysł wysokich technologii, maszynowy, samochodowy czy chemiczny. Przerwany został strumień dostaw, który sparaliżował gospodarki praktycznie całego (cywilizowanego) świata. Powstał swoisty efekt domina – brak części zatrzymał europejskie, amerykańskie i dalekowschodnie fabryki. Z drugiej strony, na wiele produktów spadł – wręcz załamał się – popyt. Lockdown zatrzymał w domach setki milionów ludzi, z których miliony straciły pracę i źródło dochodów. Wydatki ograniczyły się do najniezbędniejszych, głównie żywności i środków higienicznych.

W rezultacie gwałtownie, o dziesiątki procent, spadła sprzedaż m.in. samochodów. Koncerny mocno ograniczyły lub czasowo zawiesiły produkcję, jednocześnie z filozofią just-in-time anulując swe zamówienia na części i podzespoły. „Tąpnięcie” na motoryzacyjnym rynku nie było jednak długotrwałe. Ale tych niewiele firm na świecie, które produkują półprzewodniki, z których wytwarza się tranzystory, a te z kolei służą wytworzeniu procesorów, nie mając zamówień na elektronikę do samochodów przestawiło się na wytwarzanie tych podzespołów do komputerów, telefonów komórkowych i urządzeń związanych z siecią internetową. Było to tym bardziej pożądane dla wszystkich stron tego układu, gdyż gwałtownie zwiększył się popyt na wszelaką elektronikę w związku z przestawieniem się milionów osób na pracę i naukę w wersji on-line.

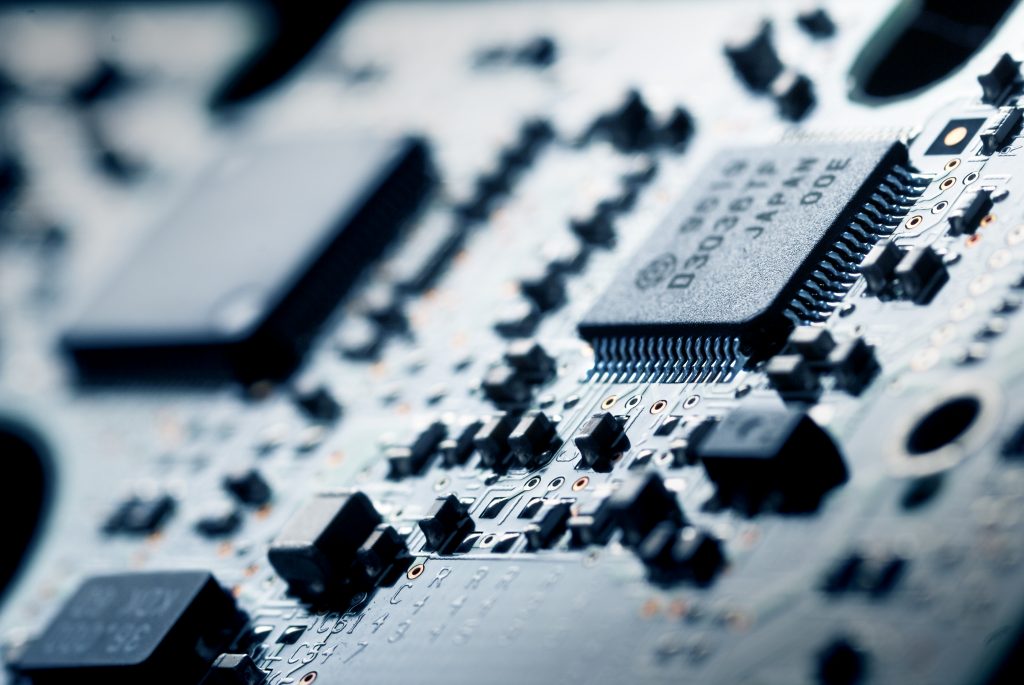

Bardzo ważna jest w tym miejscu informacja, o której przeciętny użytkownik jakiegokolwiek urządzenia mającego w sobie przynajmniej jeden procesor po prostu nie wie, i właściwie wiedzieć nie musi. Otóż, ich produkcja jest niesłychanie czasochłonna i droga. W zależności od wymogów technicznych produkcja tzw. „chipa” (czipa) może trwać od kilku tygodni do nawet miesięcy! Oczywiście, produkuje się jednocześnie tysiące, o ile nie miliony takich czipów. Nie zmienia to faktu, że na otrzymanie konkretnego procesora można długo poczekać.

Drugim istotnym faktem są koszty budowy fabryki półprzewodników. Krótko mówiąc są gigantyczne. Obecnie na świecie jest jedynie kilka firm i kilkanaście fabryk produkujących tego typu elektronikę znajdujących się w USA, Korei Południowej i Tajwanie. Budowa nowej linii produkcyjnej może trwać nawet kilka lat! Produkcja jest całkowicie zautomatyzowana, w hali produkcyjnej wymagana jest całkowita sterylność. Obecność człowieka jest niepożądana i zbędna, sterowanie produkcją odbywa się z innego miejsca. To jest technologia co najmniej kosmiczna. Nie ma w tym przesady. Jeden nanometr (nm), to milionowa część milimetra. Ludzki włos ma około 100 tysięcy nm, czyli 1/10 milimetra. Natomiast współczesne tranzystory mają bramki przepuszczające prąd mające wielkość 22 nanometrów.

Obecnie w UE trwają prace nad możliwością produkcji półprzewodników o wielkości 10 nm i mniejszej, by uniezależnić się od producentów z Dalekiego Wschodu. To jednak odległa przyszłość. Na początku XXI wieku na świecie było 30 firm, które zajmowały się produkcją wysokowydajnych półprzewodników, teraz pozostało ich tylko pięć!

Przemysł motoryzacyjny poniósł w latach 2020-2021 bolesną porażkę. Obecnie na swój wymarzony samochód (wg osobistej specyfikacji) można, w zależności od marki i modelu, poczekać od kilku do kilkunastu miesięcy. Na przyfabrycznych placach stłoczonych są dziesiątki tysięcy samochodów – mają koła i silniki, kompletną karoserię, ale brakuje im tego, co obecne auta wprawia w ruch, czyli kilkunastu, kilkudziesięciu procesorów. W rezultacie nie nadają się do sprzedaży.

Sytuacja w branży motoryzacyjnej nie jest obecnie łatwa, moim zdaniem najtrudniejsza od czasów kryzysu paliwowego z lat 70-tych XX wieku.

Kryzys pogłębił się po pożarze w fabryce procesorów w Japonii, która wytwarzała ok. 30 proc. światowego rynku modułów sterujących do samochodów oraz ograniczeniem produkcji przez największego producenta półprzewodników, firmę TSMC (Taiwan Semiconductor Manufacturing Company), związaną z brakiem wody na Tajwanie. Pewną „wisienką na torcie” kłopotów stała się mniej więcej tygodniowa blokada Kanału Sueskiego przez kontenerowiec „Ever Given” (marzec 2021), który osiadł na mieliźnie, uniemożliwiając żeglugę ponad 200 statkom (kontenerowcom, tankowcom i innych jednostek) o ładowności prawie 17 milionów ton!

Rozwój motoryzacji jest obecnie – moim zdaniem – na rozdrożu, na którym chyba nigdy w swej historii nie był. Z jednej strony kłopoty z dostawami procesorów, które wg różnych opinii mogą potrwać nawet do końca przyszłego roku, albo i dłużej. Z drugiej strony, presja UE do eliminacji z unijnego rynku samochodów spalinowych na rzecz elektrycznych. Idea w jakimś sensie słuszna, ale przy nacisku na tzw. „dekarbonizację”, czyli eliminację węgla jako źródła energii elektrycznej, której na razie w żaden sposób (przy braku tanich sposobów magazynowania tejże energii) nie zastąpią tzw. Odnawialne Źródła Energii, czyli instalacje wiatrowe i panele słoneczne.

Jak na razie, skutkami tego całego zawirowania są olbrzymie kolejki po nowe (zwłaszcza wg własnej specyfikacji) auta, ale też istotnie rosnące ceny na rynku aut używanych. Idea just-in-time okazała się swego rodzaju porażką, gdy okazało się, że poleganie na wyjątkowo wąskiej liczbie poddostawców, w dodatku oddalonych o tysiące kilometrów i tygodnie żeglugi nawet w XXI wieku nie daje żadnej gwarancji otrzymania zamówionego towaru właśnie just-in-time.

Pierwszym w ostatnich latach poważnym ostrzeżeniem dla globalnego przemysłu stał się wybuch w 2010 roku islandzkiego wulkanu o wdzięcznej nazwie Eyjafjallajökull, który na wiele dni sparaliżował ruch lotniczy praktycznie nad całą Europą. Nie wygląda na to, że wyciągnięte zostały z tego faktu jakieś konstruktywne wnioski.

Niewątpliwie, ciąg dalszy nastąpi…

Po więcej informacji zapraszamy na stronę https://iauto.warszawa.pl/