Precyzyjne sterowanie zaworami w systemie INA UniAir

Pomimo wzrastającego trendu do hybrydyzacji i elektryfikacji samochodowych układów napędowych, silnik spalinowy będzie ciągle odgrywał decydującą rolę podczas następnych kilku dekad. Nowe surowe ograniczenia emisji CO2 i co za tym idzie zużycia paliwa, czynią optymalizację silników spalinowych głównym zadaniem dla przemysłu motoryzacyjnego. Wspólnie z elektryfikacją, hybrydyzacją i rozwojem tanich w utrzymaniu pojazdów, zmniejszanie zużycia paliwa stało się dominującym trendem. Jednym ze sposobów osiągnięcia ambitnych celów ograniczania zużycia paliwa i emisji CO2 jest stosowanie zmiennych systemów sterowania zaworami.

Technologia UniAir po raz pierwszy realizuje w pełni zmienne ustawienie skoku zaworu, momentu i czasu trwania jego otwarcia i zamknięcia. Dodatkowo system UniAir pozwala zaworom dolotowym na otwarcie lub zamknięcie więcej niż raz podczas trwania suwu ssania, zależnie od warunków obciążenia i wymogów kierowcy – osobno dla każdego cylindra. Dzięki temu, że dostarczanie mieszanki paliwowo-powietrznej precyzyjnie odpowiada zapotrzebowaniu, energetyczna wydajność jest zoptymalizowana. To czyni UniAir pierwszym na świecie w pełni zmienny systemem sterowania zaworami.

W konwencjonalnych silnikach benzynowych z przepustnicą straty zasysania świeżego ładunku sięgają 10 proc. Poprzez zastosowanie zmiennego napędu zaworów, przepustnica może pozostać całkowicie otwarta lub nawet zostać pominięta i powietrze może być wciągnięte przez tłok podczas suwu ssania bez żadnych oporów. Dzięki technologii UniAir, odpowiednia objętość powietrza dla każdego punktu operacyjnego jest kontrolowana bezpośrednio w kolektorach dolotowych cylindrów za pomocą rozrządu i stopniowanego otwierania zaworu. Dzięki temu możliwe jest zredukowane spalanie paliwa, zwiększona moc i moment obrotowy silnika oraz przyśpieszenie reakcji silnika na wciskanie pedału gazu przez kierowcę. Dodatkowo jest to znaczący krok w realizowaniu strategii zmniejszania emisji CO2. Pionierskie rozwiązanie zadebiutowało na rynku motoryzacyjnym we wrześniu 2009 w Alfie Romeo MITO 1.4 l Fire pod nazwą Fiata – MultiAir. Dzisiaj ta technologia jest również stosowana w samochodach: Alfia Romeo Giulietta, Fiat Bravo, Fiat Punto EVO i Lancia Delta używając tej samej nazwy oraz w Fiacie 500 i Lancia Epsilon pod nazwą TwinAir.

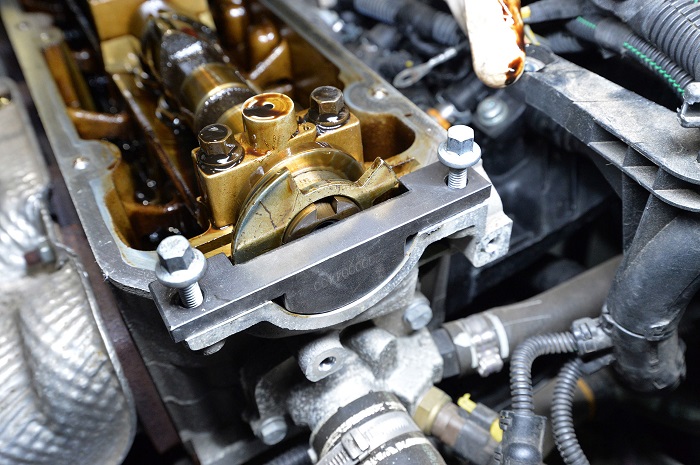

Napęd systemu UniAir kontroluje otwarcie i zamknięcie zaworów dolotowych. Wałek rozrządu dla zaworów dolotowych nie pełni już tych funkcji, gdyż w konstrukcji UniAir krzywka wałka nie ma już bezpośredniego kontaktu z napędem zaworu dolotowego. Ogranicza to tarcie, co zmniejsza opory własne silnika i zużycie współpracujących części. Napęd UniAir posiada jedną jednostkę na każdy cylinder, która hydraulicznie uruchamia zawory dolotowe używając oleju silnikowego. W zależności od konstrukcji silnika (8 lub 16 zaworów) uruchamia jeden lub dwa zawory dolotowe na cylinder. Napęd systemu UniAir jest sterowany poprzez specjalnie skonstruowane krzywki na wałku dla zaworów wylotowych; jest elektronicznie kontrolowany przez jednostkę sterowania silnikiem. Silnikom benzynowym pozwala to na bezstopniową kontrolę obciążenia całego silnika.

Konstukcja

W przeciwieństwie do konwencjonalnych lub elektromechanicznych systemów sterowania zaworami, gdzie profil krzywki oddziałuje na silnik zaworowy poprzez sztywny element (taki jak popychacz czy dźwigienka zaworowa), UniAir używa oleju zamkniętego w komorze wysokiego ciśnienia. Jego objętość może być zróżnicowana poprzez użycie z dwudrożnych zaworów przełączających. W momencie, kiedy zawór przełączający jest zamknięty, olej zachowuje się jak sztywny popychacz hydrauliczny. Podczas gdy zawór przełączający jest otwarty, olej silnikowy płynie przez kanał olejowy do komory ciśnienia pośredniego i zasobnik ciśnienia; krzywka i zawór są więc rozłączone. Tak długo jak krzywka znajduje się w zarysie kołowym, mechaniczny zasobnik ciśnienia zapewnia, że każda ilość oleju wypychanego z komory wysokiego ciśnienia do niej powróci. Zasobnik ciśnienia zapewnia również zaopatrzenie układu w odpowiednią ilość oleju potrzebnego do kolejnego obiegu.

W silnikach z konwencjonalnymi systemami sterowania zaworami, zawór dolotowy jest otwierany i zamykany przez zarys krzywki. System UniAir czyni skok zaworu całkowicie niezależnym od zarysu krzywki. Maksymalny skok podczas całej fazy podnoszenia zaworów pojawi się tylko wtedy, kiedy zawór przełączający jest zamknięty. Olej silnikowy jest podawany bezpośrednio do hydraulicznego popychacza, który otwiera zawór dolotowy. Aby zapobiec obijaniu zaworów w gnieździe, każdy zawór posiada kontrolę zamknięcia. Jego zastosowanie zmniejsza prędkość zamknięcia zaworu. Przed uderzeniem zaworu w gniazdo hydrauliczny ogranicznik uruchamia się, co zapewnia regularne i kontrolę zamknięcie zaworu. Chroni to powierzchnię gniazda zaworów zapewniając dłuższy czas eksploatacji części. To rozwiązanie pozwala również na aktywowanie mechanizmu hydraulicznej kompensacji luzu zaworowego. Oddzielenie skoku zaworu od zarysu krzywki również umożliwia skok jałowy zaworu. W tym trybie, zawór przełączający pozostaje otwarty cały czas powodując stałe zamknięcie zaworu dolotowego. Olej silnikowy jest podawany przez magistralę olejową i otwarty zawór przełączający do pośredniej komory ciśnieniowej i zasobnika ciśnienia. Od skoku maksymalnego do zerowego, UniAir zapewnia nieskończoną liczbę przełączeń. Późne zamknięcie zaworu przełączanego, może na przykład skutkować otwarciem zaworu dolotowego natomiast wczesne otwarcie zaworu przełączającego skutkuje wcześniejszym zamknięciem zaworu dolotowego. Oba zdarzenia są od siebie niezależne i pozwalają na zmiany w długości skoku zaworów i częstotliwości podczas jednego suwu spalania.

Moment

Niezwykle wysoka dokładność jest wymagana przez system UniAir w celu zapewnienia identycznego skoku tych samych zaworów. Kluczowe jest, aby wszystkie elementy począwszy od pompy aż po siłownik spełniały określone granice tolerancji. Zawory elektromagnetyczne, jako urządzenia sterujące obciążeniem mają kluczowe znaczenie dla całego układu. Podczas projektowania nowego zaworu przełączającego, konstruktorzy stanęli przed specjalnymi wyzwaniami, takimi jak wymagana liczba przełączeń, precyzyjny moment przełączenia i wytrzymałość.

Konstrukcja systemu z „normalnie otwartym” zaworem przełączającym wymaga, aby zawór przełączył się raz podczas obrotu wałka i nawet kilka razy podczas trybu multi-lift. Aby przygotować napełnienie komory wysokiego ciśnienia, a tym samym pełen skok podczas kolejnego cyklu, zawór przełączający jest na krótko otwarty po każdym cyklu. W wypadku operacji multilift, trzeba spowodować, aby rdzeń znów osiągnął stan spoczynku po pierwszym otwarciu przed ponownym aktywowaniem zaworu przełączającego. Dlatego, prąd potrzebny na drugi skok może być jedynie przekazany, podczas gdy rdzeń jest w stanie spoczynku przez ok. 2 milisekundy.

Specjalna metoda aktywacji została stworzona dla prądu przełączającego zawór w celu wyprodukowania szybko działającego zaworu przełączającego przy możliwie najmniejszym natężeniu. Profil natężenia składa się z kilku części. Nieaktywowany zawór przełączający jest na początku zasilany przez prąd polaryzacji, który wstępnie magnetyzuje zawór przełączający, ale go nie przełącza. W celu zapewnienia gwałtownego i precyzyjnego trybu energetyzacji, wyższa wartość szczytowa natężenia jest stosowana podczas przełączania. Moment przełączenia jest determinowany przez program w zależności od warunków pracy silnika. Po całkowitym aktywowaniu zaworu przełączającego, natężenie jest zredukowane do prądu wstrzymującego, który utrzymuje zawór przełączający zamkniętym. Z kolei oprogramowanie określa moment, w którym prąd jest kompletnie odcięty, tym samym ponownie otwierając zawór przełączający.

Kąt i tryb

Dokładność kątów otwierania i zamykania zaworów jest kluczowa dla funkcjonowania całego układu. Precyzja przełączeń ma na to bardzo duży wpływ. Podczas montażu zaworów przełączających i ich podzespołów, różne właściwości takie jak przepływ i czas przełączania są mierzone na linii montażowej i dopasowywane, aby te wielkości mieściły się w wymaganym zakresie. Dodatkowo specjalny mechanizm kompensujący jest użyty do optymalizacji dokładności czasu przełączania. Ta kompensacja działa podczas całego cyklu życia produktu i dlatego też przeciwdziała zmianom w czasie przełączania wynikającym z upływu czasu. Zapewnia to dostarczanie optymalnie zrównoważonego ładunku do cylindra przez cały okres użytkowania silnika.

Zawory przełączające wykonują ok. 330 milionów przełączeń przez cały okres działania układu. Ta ilość cykli przełączania przy wymaganej precyzji stanowi poważne wyzwanie dla rozwoju konstrukcji zaworu. Nowy zawór był tworzony od momentu projektu aż do masowej produkcji przy użyciu najbardziej zaawansowanych metod projektowania i symulacji, we współpracy z Continental Automotive Systems. Funkcjonowanie zostało dokładnie sprawdzone, a zawór został włączony do całego systemu za pomocą wielu badań na specjalnych stanowiskach kontrolnych i podczas testowej pracy w pojeździe.

Zawory przełączające są indywidualnie kontrolowane przez sterujące oprogramowanie za pośrednictwem odpowiednich stopni mocy. Funkcjonowanie oprogramowania kontrolnego polega na wprowadzaniu trybów i kątów otwarcia i zamknięcia zaworu tak jak ustalił to układ sterowania silnikiem. Podczas tej operacji oprogramowanie bierze pod uwagę różne czynniki, które wpływają na zachowanie układu w celu znalezienia, w każdym przypadku, odpowiedniego punktu przyłożenia. W związku z tym określa koordynację pracy zaworów. Pierwszym krokiem do zrozumienia pracy układu jest wyjaśnienie cyklu załączania i rozłączania każdego zaworu przełączającego. Są one indywidualnie monitorowane za pomocą odczytu krzywej natężenia podczas każdego procesu przełączania dla każdego cylindra, a następnie ponownie dostosowywane w zależności od warunków pracy na podstawie danych z jednostki silnikiem.

Wyzwaniem jest sprawdzenie krzywej natężenia w całym zakresie wymaganej temperatury i lepkości oleju. W celu zapewnienia tej funkcji wszystkie elementy zaworu przełączającego muszą być perfekcyjnie do siebie dopasowane. Konstrukcja systemu i geometria części również określają cechy krzywej skoku zaworów. Dotyczy to również mechanizmu hydraulicznego ogranicznika. Jednostka ta to siłownik, który zmienia ciśnienie hydrauliczne w ruch poprzez hydrauliczny układ regulacji luzu zaworowego. Poprzez to, że zawór jest zawsze zamykany niezależnie od zarysu krzywki, nie jest on spowalniany mechanicznie. Aby zapobiec nadmiernej prędkości zamykania, która może powodować hałas i uszkodzenie zaworu, ulega on spowolnieniu pod koniec fazy gwałtownego zamknięcia za pomocą sterowania hydraulicznego w tłoczku. Zaprojektowanie tych wszystkich elementów w określony sposób zapewnia zamknięcie zaworu w odpowiednim czasie przy niskich temperaturach do –35°C i niskie prędkości zamykania przy gorącym oleju.

Skok zaworów i funkcjonowanie siłownika są zależne nie tylko od charakterystyki systemu i jego konstrukcji, ale również od środowiska i parametrów pracy, takich jak prędkość obrotowa silnika i lepkość oleju. Konieczne jest monitorowanie lepkości oleju, szczególnie podczas uruchamiania przy niskiej temperaturze i późniejszym jej wzroście w układzie. Czujnik temperatury jest bardzo ważnym elementem będąc jedynym dodatkowym mechanizmem pomiarowym w układzie. Mierzy on temperaturę oleju na bieżąco i podaje tę ważną informację do jednostki sterowania, aby określić lepkość oleju. Czujnik stosowany dotychczas w silniku do pomiaru temperatury oleju i wody w układzie chłodzenia nie jest wystarczająco sprawny. Specjalny czujnik z ujemnym współczynnikiem temperaturowym jest specjalnie przystosowanym do używania w niskich temperaturach i posiada czas reakcji maksymalnie sekundy.

Artykuł sponsorowany przez firmę INA