Produkty MOOG Hybrid Core w ofercie Inter Cars

MOOG opracował nową technologię Hybrid Core, która zawiera:

- łożysko wzmocnione włóknem węglowym

- trzpień kulowy hartowany indukcyjnie.

Jest ona stosowana do najbardziej obciążonych elementów, takich jak przeguby kulowe, wahacze, drążki osiowe i końcówki drążków kierowniczych.

- Łożysko z włókna węglowego. Dzięki zastosowaniu materiału PTFE ze wzmocnieniem z włókna węglowego, technologia Hybrid Core znacznie zwiększa trwałość łożyska.

- Trzpień hartowany indukcyjnie. Trwałość i bezpieczeństwo są dodatkowo poprawione poprzez zastosowanie hartowania indukcyjnego w trzpieniach kulistych. Hartowanie indukcyjne jest procesem obróbki cieplnej, który zapewnia zwiększenie twardości powierzchni elementu w obszarach narażonych na duże naprężenia, co może nawet podwoić wytrzymałość sworzni, zapewniając dłuższą żywotność produktu.

Nowa technologia redukuje stopniowy wzrost ugięcia promieniowego, któremu ulegają komponenty podczas ich okresu użytkowania, powszechnie i prościej nazywanego „luzem”, nawet o 40%. Zmniejszenie tego nadmiernego wzrostu ugięcia oznacza, że podczas całego okresu użytkowania elementu zachowane ma być precyzyjne prowadzenie pojazdu i kontrolowany ruch zawieszenia.

Wyższe bezpieczeństwo i trwałość potwierdzona testami

Części MOOG wykorzystujące nową technologię Hybrid Core zostały przetestowane w porównaniu z poprzednią generacją części MOOG, częściami OE oraz wybranymi częściami klasy entry, mid-range i premium innych dostawców.

Porównywane części zostały poddane testom w 3 aspektach: ugięcie promieniowe, ruch trzpienia i moment obrotowy trzpienia jednocześnie. Po 150 000 cyklach przy obciążeniu 50 Ksi nowa część MOOG wykazała prawie 40% mniejszy średni wzrost ugięcia promieniowego w porównaniu z poprzednią konstrukcją (patrz wykres 1).

Inżynierowie sprawdzili również wytrzymałość zmęczeniową mierząc twardość powierzchni trzpieni kulistych [HV10 – Twardość według skali Vickersa], a nowa technologia Hybrid Core znacznie przewyższyła testowane parametry części konkurencji, a nawet części OE (patrz wykres 2).

Moment obrotowy oznacza, jak płynnie możemy poruszać trzpieniem kulistym. Im niższy jest moment obrotowy, tym bardziej płynny jest ruch. Mniejsze tarcie oznacza mniejsze zużycie materiału i dłuższą żywotność. Luz jest znacznie zmniejszony.

Wartości momentu obrotowego trzpienia MOOG są znacznie bliższe wartościom OE niż u konkurencji. Tak więc, części MOOG z technologią Hybrid Core spełniają normy OE dotyczące wydajności, wytrzymałości i trwałości. (patrz wykres 3).

Stal zastosowana w blaszanych wahaczach MOOG ma dwukrotnie wyższą granicę plastyczności niż poprzedni rodzaj stali. Materiały do blaszanych wahaczy zostały przetestowane do momentu powstania pęknięcia, aby zmierzyć granicę plastyczności w stosunku do poprzedniej generacji części MOOG, części OE i konkurencyjnych. Wyniki testów wykazały, że MOOG podwoił wytrzymałość materiału i posiada parametry zbliżone do OE.

Ulepszenia w zależności od typu produktu

Technologia Hybrid Core została wprowadzona w wielu częściach firmy MOOG, wraz z innymi innowacjami, które mają zwiększać trwałość i komfort (powłoka z płatków cynku i nowy rodzaj syntetycznego smaru).

Przegub kulowy jest bardzo obciążonym elementem układu kierowniczego i bardzo ważne jest zapewnienie najwyższego poziomu ochrony przed warunkami atmosferycznymi i eksploatacyjnymi, zwłaszcza przed korozją.

Przeguby kulowe MOOG posiadają obecnie, w zależności od typu konstrukcji, powłokę z płatków cynku lub powłokę z chromu, dzięki czemu są wyjątkowo trwałe. Powłoka cynkowo-aluminiowa jest do 3 razy bardziej odporna na korozję niż standardowa powłoka.

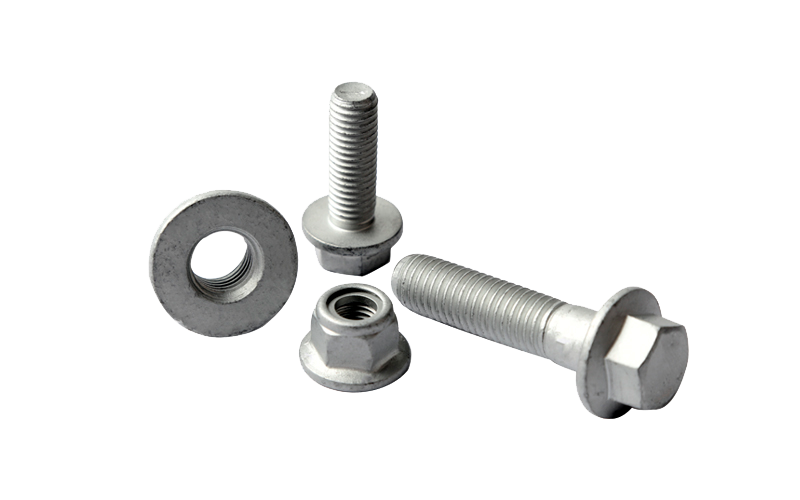

Jednocześnie na wszystkie dodatkowe akcesoria firmy MOOG nakładana jest obecnie powłoka z płatków cynku, co ma zwiększać ich żywotność przed korozją. Kołnierzowy kształt nakrętek i śrub zapewniać ma większą powierzchnię, zwiększając siłę blokującą, a tym samym bezpieczeństwo.

Dodatkowo, inżynierowie z firmy MOOG zastosowali nowy syntetyczny smar, który ma umożliwiać niezwykle płynną pracę, zapewniając jednocześnie warsztatom większą łatwość montażu. Smar ma zapewniać efekt tłumienia podczas ruchu części i lepszą ochronę przed zużyciem.

Kiedy smar jest słabej jakości, z czasem pojawia się szczelina powstająca poprzez zużycie współpracujących części. Specjalne dodatki smaru zapobiegać mają również przenikaniu wilgoci, błota, kurzu.

Osiowe drążki i końcówki drążków kierowniczych są elementami, które w układzie kierowniczym są narażone na siły działające w dwóch kierunkach (pull/push). Dlatego do projektowania tych części włączono technologię Hybrid Core, nowy rodzaj smaru oraz nakrętki z powłoką z płatków cynku, aby zapewnić trwałość tych części na najwyższym możliwym poziomie. Ulepszenia te mają zmniejszać również hałas podczas pracy i zwiększać precyzję kierowania.

Wahacze wykonane z aluminium zostały poddane obróbce poprzez śrutowanie ich powierzchni w celu wygładzenia nierówności i uwolnienia powierzchni od lokalnych naprężeń. Nierówności powierzchni mogą powodować mikropęknięcia na powierzchni części przy dużych obciążeniach, a następnie mogą przekształcić się w duże pęknięcia niszczące część. Tak więc gładsza część nie tylko jest trwalsza, ale również ma mocniejszą strukturę i lepszy wygląd.

Łączniki stabilizatora otrzymały nowy rodzaj powłoki. Powłoka kataforetyczna została zmieniona na powłokę chromową, która ma zapewniać lepszy wygląd i najwyższą jakość produktu. Materiał kapsli zabezpieczających został również zmieniony z tworzywa sztucznego na stal. Zapewniać ma to lepszą ochronę, zwiększając trwałość i niezawodność produktu. W elementach tych zastosowano również smar syntetyczny, metalowe pierścienie zabezpieczające i nakrętki kołnierzowe.

Wahacze trójkątne są również bardzo istotnymi elementami. Narażone one są na duże obciążenia i uderzenia ciał obcych pochodzących z drogi. Poprawiono jakość tych części poprzez zastosowanie nowego typu stali, która ma dwukrotnie większą wytrzymałość na rozciąganie w porównaniu z poprzednią.

Jeśli ta część zostanie wygięta, zostanie zmieniona geometria zawieszenia. Przeguby kulowe stosowane w wahaczach posiadają technologię Hybrid Core, nowy rodzaj smaru, metalowe pierścienie zabezpieczające, nakrętki kołnierzowe. Ponadto, wszystkie wahacze trójkątne MOOG wykonane są ze stali z powłoką kataforetyczną, by uzyskać wysoką odporność na korozję.

Nowy zakład w Barcelonie

Chociaż produkty marki MOOG są dostępne w Europie od 2001 roku, niedawno ogłosiła ona otwarcie fabryki w Barcelonie, w Hiszpanii. Wszystkie te części charakteryzują się nowymi rozwiązaniami technologicznymi, mającymi na celu wyróżnienie MOOG jako marki oferującej wysokiej jakości układy kierownicze i zawieszenia. Nowa fabryka zapewnia lepszą dostępność części w całej Europie, a nowa lokalizacja zbudowana jest z wykorzystaniem najnowszej infrastruktury przemysłowej: automatyzacji, cloud technology & Big Data.

* Testy przeprowadzone w ośrodkach badawczo-rozwojowych DRiV (St Louis USA & Sittard Holandia)

Źródło: Inter Cars