Rdzenie na wymiar AVA Quality Cooling w technologii lutowania próżniowego

Zarówno części aluminiowych rdzeni, jak i całych chłodnic z nowej oferty, łączone są bardzo nowoczesną metodą lutowania próżniowego, która ma gwarantować bardzo wysoką jakość i trwałość produktów. Na czym polega ta metoda i wynikające z niej korzyści?

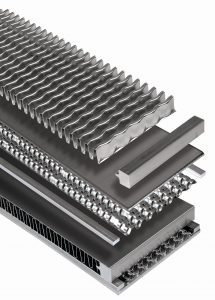

Rdzeń chłodnicy składa się z odpowiednio ułożonych rurek (okrągłych, owalnych lub płaskich) osadzanych w blaszkach wspornikowych i otoczonych w odpowiedni sposób przetłoczonymi paskami cienkiej taśmy aluminiowej stanowiącej główny element rozpraszający ciepło z cieczy płynącej rurkami. Aby rdzeń był sztywny i stanowił pewną całość jego elementy należy połączyć ze sobą. W klasycznych rozwiązaniach elementy składowe rdzenia są ze sobą sprasowane i w wybranych miejscach łączone metodą lutowania twardego. Proces lutowania najczęściej stosuje się za pomocą pieca ciągłego do lutowania twardego aluminium. Wytworzony w ten sposób rdzeń, jest później wykorzystany do budowy nowej chłodnicy lub regeneracji starej chłodnicy, jedną z możliwych metod – spawanie. Stosuje się najczęściej spawanie łukiem elektryczny znacznie rzadziej płomieniem palnika. Miejsca spawów często pokrywa się topnikami, których zadaniem jest ułatwienie i przyspieszenie spawania. Takie spawanie jest łatwe ale w miejscach spawów materiał jest przegrzany, utlenia się, co rozpoczyna proces korodowania, materiał rdzenia traci odporność mechaniczną, powstają niepożądane naprężenia oraz odkształcenia. Stosowanie topników powoduje powstawanie wtrąceń substancji obcych i zmianę struktury materiału w miejscach spawów.

Aby temu zapobiec często producenci wykonują spawanie w atmosferze gazowej. Miejsce spawu w czasie działania łuku elektrycznego lub płomienia z palnika omywane jest gazem obojętnym dla materiału spawanego. Ta metoda zapobiega bezpośredniemu utlenianiu się materiału w czasie spawania ale spaw może zawierać bąble gazu osłonowego. Metoda ta nie likwiduje pozostałych wad spawania.

Aby temu zapobiec często producenci wykonują spawanie w atmosferze gazowej. Miejsce spawu w czasie działania łuku elektrycznego lub płomienia z palnika omywane jest gazem obojętnym dla materiału spawanego. Ta metoda zapobiega bezpośredniemu utlenianiu się materiału w czasie spawania ale spaw może zawierać bąble gazu osłonowego. Metoda ta nie likwiduje pozostałych wad spawania.

Dla zagwarantowania najwyższej jakości swoich produktów firma AVA zaimplementowała w swoim procesie produkcyjnym nowoczesną metodę lutowania próżniowego do łączenia elementów aluminiowych rdzeni, jak i całych chłodnic.

Skompletowany z części rdzeń chłodnicy zamyka się w komorze pieca rozgrzewanego do temperatury bliskiej przemiany materiału rdzenia z fazy stałej w ciekłą (dla aluminium to ok. 900 st. C). Jednocześnie w komorze pieca zespół pomp utrzymuje próżnię na poziomie 0,00001 Bara. W takich warunkach stykające się ze sobą części rdzenia chłodnicy zaczynają się łączyć tworząc jednolity materiał. Żadna powierzchnia nie ulega utlenieniu, bo w piecu nie ma tlenu, jest próżnia, nie występują przegrzania połączeń ponieważ wszystkie elementy mają jednakową temperaturę, nie ma wtrąceń substancji obcych w miejscach łączenia materiałów gdyż w tej metodzie nie stosuje się topników. Po ochłodzeniu wszystkie części rdzenia stanowią jednolity monolityczny element.

Dzięki metodzie wysokotemperaturowego lutowania próżniowego uzyskuje się produkty bardzo wysokiej jakości o jednolitej strukturze materiału. Brak wtrąceń stałych substancji obcych w miejscach połączeń (brak topników) oraz bąbli gazowych (w piecu jest próżnia) podnosi wytrzymałość mechaniczną i zapewnia jednolitą przewodność cieplną całego elementu. Miejsca połączeń mają taką samą jak inne powierzchnie odporność na korozję, cały element jest bardzo sztywny i odporny na drgania. Zastosowanie tej metody eliminuje także konieczność mycia i pokrywania tak produkowanych części lakierami wykończeniowymi oraz poprawia jakość spawania w dalszym procesie wytwarzania chłodnicy lub jej regeneracji.

Metoda lutowania próżniowego jest wykorzystywana nie tylko do wykonywania rdzeni chłodnic ale także całych chłodnic.

Nowa oferta firmy AVA obejmuje kilka wariantów chłodnic przeznaczonych do chłodzenia cieczy chłodzącej silnik, jak i oleju silnikowego. Niektóre modele to chłodnice łączone, w jednym module znajduje się chłodnica płynu chłodzącego silnik oraz chłodnica oleju silnikowego. Oprócz chłodnic lutowanych próżniowo firma wprowadziła również rdzenie do chłodnic wykonywane także w technologii lutowania próżniowego. Oferta rdzeni do chłodnic pozwala na znaczne obniżenie kosztów napraw układów chłodzenia silników. Zamiast wymiany całej chłodnicy wymienia się tylko jej rdzeń (element czynny bezpośrednio chłodzący płyn chłodniczy), który w czasie eksploatacji pojazdu czy urządzenia dość szybko koroduje i często ulega uszkodzeniom mechanicznym, a pozostałe części chłodnicy (zbiorniki, rama, elementy mocujące, przyłącza) wykorzystywane są nadal.

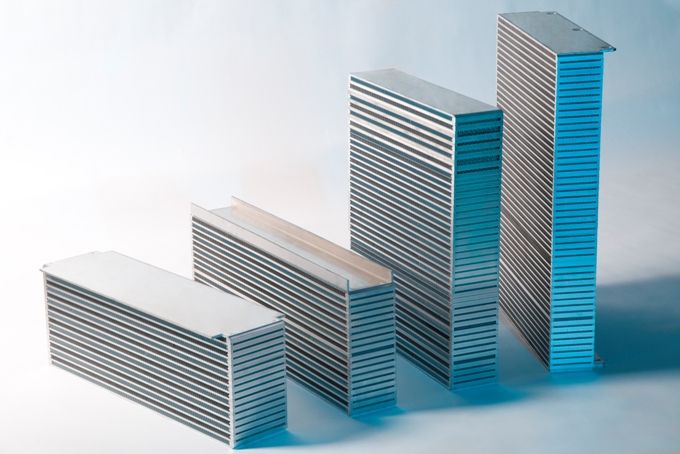

Rdzenie chłodnic na wymiar to oferta produktów o grubości w zakresie od 40 do 220 mm. W systemie zamówień rdzeni na wymiar firmy AVA zamawiający podaje wysokość i szerokość potrzebnego mu rdzenia i wybiera z typoszeregu jego grubość. Czas dostawy zamówionego rdzenia to 4-5 dni roboczych. Można zamawiać rdzenie tylko do chłodnic cieczy z funkcją powietrze/woda, jak też układy dwu- lub trzyobiegowe funkcje powietrze/woda/olej.

Zakończenie naprawy uszkodzonej chłodnicy to połączenie dostarczonego przez firmę AVA rdzenia ze sprawnymi elementami rozmontowanej uprzednio chłodnicy. W efekcie naprawiona chłodnica zapewni bardzo dobre parametry techniczne dzięki zaletom rdzenia wykonanego w technologii lutowania próżniowego, a także zmniejszy koszty naprawy układu chłodzenia pojazdu czy urządzenia.

Źródło: AVA Quality Cooling