TitanX - ekspert w kategorii układów chłodzenia

Odwiedziliśmy fabrykę w Szwecji, gdzie projektuje się, produkuje i testuje chłodnice TitanX.

Zakłady TitanX, zlokalizowane na południu Szwecji w miasteczku Mjällby, mają za sobą długą historię. Dawniej należały do Volvo, później do Blackstone i Valeo, a dziś są największym producentem chłodnic do samochodów ciężarowych na rynku OE. Od 2010 chłodnice TitanX montowane są w pojazdach ciężarowych, którym udało się zdobyć podium konkursu „International Truck of the Year” – Scania New R, Mercedes-Benz Atego, Mercedes-Benz New Actros, Iveco Stralis Hi-Way, Volvo FH, Renault T, Iveco EuroCargo oraz Scania S.

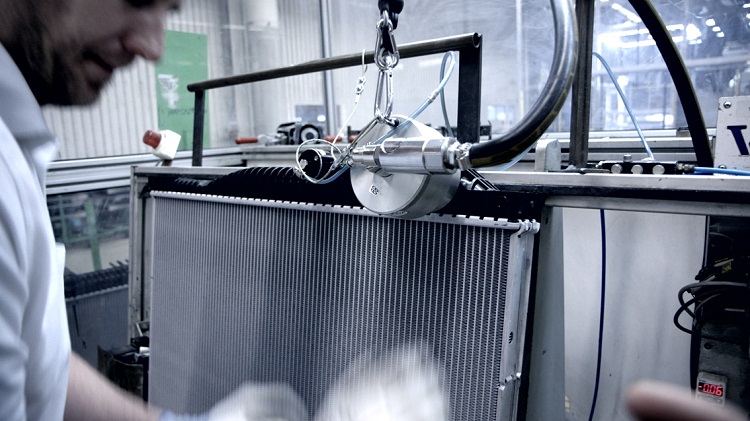

Fabryka TitanX w Mjällby to 9 linii produkcyjnych. To tu na podstawie parametrów zadanych przez producentów pojazdów ciężarowych powstają projekty chłodnic, produkowane są ich aluminiowe elementy, rdzenie, a potem gotowe do montażu moduły układu chłodzenia. Także tutaj poddawane są bardzo rygorystycznym testom.

Serce fabryki to linie produkcyjne, z których zjeżdżają aluminiowe rurki wykorzystywane później na kolejnych „fabrycznych przystankach” do produkcji chłodnic powietrza, czy cieczy. To tu zaczyna się cały proces produkcji. Maszyny pracujące całą dobę wytwarzają rurki z jednego kawałka aluminium – płaskiej taśmy, która jest odpowiednio formowana i zgrzewana. Dzięki zastosowaniu specjalnej technologii nakłuwania rurek służących do budowy chłodnic cieczy, płyn chłodniczy utrzymuje się w nich dłużej, co zwiększa wydajność produktu. W fabryce produkowane są także turbulatory – elementy, które umieszczone w rurkach służących do produkcji chłodnic powietrza, także znacznie podnoszą ich wydajność.

Fabryka TitanX w Mjällby to również ogromne piece, w których gotowe rdzenie zgrzewa się w temperaturze około 600 stopni Celsjusza. Z punktu widzenia jakości chłodnic, zgrzewanie to proces kluczowy. Od niego bowiem zależy czy elementy układu chłodzenia będą wystarczająco szczelne i czy będą w pełni spełniały swoją funkcję.

W zakładzie działa również kilka stacji spawania ręcznego, gdzie procesowi temu poddaje się mniejsze podzespoły.

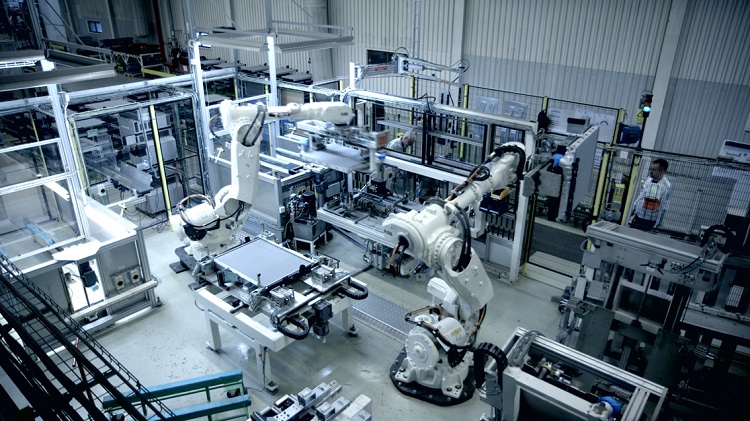

Kolejne kroki to m.in. schładzanie zgrzanych rdzeni, montaż zbiorników cieczy chłodzącej, testy szczelności. Jakość komponentów kontrolowana jest na każdym etapie produkcji. Z gotowych chłodnic powietrza i cieczy powstają moduły chłodzące – roboty dbają o to, by wszystko zostało wykonane bez zarzutu, odbywa się tu proces zakładania ramy i nitowania oraz test szczelności. Jeśli wypadnie negatywnie, robot odkłada w wyznaczone miejsce moduł niespełniający wymagań jakościowych.

Gotowe moduły trafiają do pojemników dostarczonych przez klientów, a następnie do fabryk producentów pojazdów ciężarowych. W zakładzie TitanX znajdują się także stanowiska półautomatycznej produkcji modułów chłodzących.

Centrum testowe, czyli co są w stanie znieść elementy układu chłodzenia

Fabryka TitanX posiada profesjonale centrum testowe, gdzie niezwykle rygorystycznym testom poddawane są produkty na etapie prototypowania, zatwierdzania do produkcji, jak również wyrywkowo te, które zjeżdżają z taśm produkcyjnych.

Chłodnice przechodzą tu testy wytrzymałościowe na drgania, korozję i ciśnienie. Odporność jednego produktu na wibracje testowana jest nawet do 250 godzin przy użyciu programu komputerowego, symulującego wibracje pojazdu ciężarowego. Badana jest szczelność, mikropęknięcia, łączenia rdzenia chłodnicy z ramą.

W czasie testów ciśnieniowych, jednocześnie można badać np. 5 chłodnic cieczy, wypełnionych glikolem. Jego temperatura oscyluje od -12 do +100 stopni Celsjusza, a komponenty muszą wytrzymać do 3 tys. cykli zmiany temperatury w czasie jednego testu.

Największe stanowisko badawcze w fabryce TitanX to tunel klimatyczny, gdzie badaniu na odporność na zmienne warunki pogodowe poddawane są nie tylko elementy układu chłodzenia w pojazdach ciężarowych, czy osobowych, ale również… skoczkowie narciarscy. Miejsce to cieszy się także dużym powodzeniem wśród zespołów rockowych, które chętnie kręcą tu swoje teledyski. W tunelu klimatycznym można regulować temperaturę, stopień wilgotności, czy natężenie oddziaływania promieni słonecznych, prędkość – do 150 km na godzinę, czy siłę hamowania.

Dzięki głównemu wentylatorowi o mocy 300 kilowatów, powietrze w tunelu można schłodzić do -30 stopni lub ogrzać do plus 50 stopni Celsjusza.

Około 10 proc. produkcji z zakładu TitanX z Mjällby trafia na rynek wtórny, a dystrybutorem szwedzkich układów chłodzenia w Polsce jest krakowska firma Highway International.

W ofercie Highway International dostępne są wszystkie produkty wytwarzane w fabryce TitanX. Oferta obejmuje elementy układu chłodzenia nawet do najnowszych pojazdów ciężarowych, takich jak m.in. Renault czy Volvo HF. Nie ma tu żadnych ograniczeń. Wszystko, co produkowane jest w szwedzkiej fabryce na pierwszy montaż, jest dostępne również u nas.

Dyrektor Zarządzający Highway International - Bogdan Szymanowski

Oferta jest uzupełniania na bieżąco, w zależności od potrzeb klientów.

Od siedmiu lat Highway International i TitanX wspólnie rozwijają i wprowadzają na rynek wtórny kolejne produkty. W tym roku wprowadzimy do sprzedaży kolejnych kilka referencji. Obecnie oferta TitanX dostępna w Highway International to około 250 pozycji. Oferujemy wszystkie elementy układu chłodzenia, ogrzewania i klimatyzacji m.in. chłodnice powietrza, oleju, cieszy, sprzęgła wiskotyczne, nagrzewnice, czy termostaty. Z ofertą staramy się dotrzeć do największych dystrybutorów w Europie. W Polsce współpracujemy z takimi sieciami jak Inter Cars, Opoltrans, Europart, Martex, Suder&Suder oraz siecią warsztatów samochodowych, specjalizujących się w naprawie chłodnic samochodowych, co jest dla nas bardzo cenne. Dzięki kontaktom z warsztatami otrzymujemy niezwykle istotne informacje - co warto poprawić, usprawnić w naszych produktach, a także czym wyróżniają się na tle konkurencji.

- Bogdan Szymanowski

Firma Highway International rozpoczęła działalność w 2010 roku jako dystrybutor produktów TitanX. W kolejnych latach w ofercie Highway International pojawiły się: kondensatory, nagrzewnice, zbiorniki wyrównawcze, chłodnice oleju, części silnikowe i liczniki. Od 2012 roku firma projektuje i dostarcza układy chłodzenia zamawiane przez producentów małych serii pojazdów. Jest autoryzowanym dostawcą Volvo AB, zajmuje się także regeneracją chłodnic i intercoolerów dla europejskiej sieci dealerów tej marki.

Highway International posiada nowoczesny magazyn wysokiego składowania o powierzchni 1800 metrów kwadratowych oraz wyspecjalizowaną halę produkcyjną ze stanowiskiem zrobotyzowanego spawania, gdzie odbywa się proces regeneracji chłodnic.