Tylko się nie zaciągaj! - część 1

Na początek coś, co nie zmieniło się od stuleci. Silnik o spalaniu wewnętrznym, czyli spalinowy, nie będzie pracował jeśli do cylindrów nie dotrze odpowiednia ilość mieszaniny par paliwa i POWIETRZA. Wszystko to razem stanowi czynnik termodynamiczny podlegający sprężaniu, spalaniu i rozprężaniu w cylindrze silnika spalinowego tłokowego, czego efektem jest powstawanie energii mechanicznej.

Aby to jednak „działało” pod względem fizycznym, mieszanka powinna mieć jednak odpowiedni skład chemiczny, czyli… Ilość dostarczanego paliwa musi być dokładnie powiązana z ilością dostarczanego powietrza i dlatego (już bardzo dawno) stosunek ten określono na 1:14,7. Oznacza to, że aby efektywnie spalić 1 kg paliwa płynnego (benzyny) potrzebne jest ok. 14,7 kg powietrza.

To sporo i dość trudne do wyobrażenia zwłaszcza, że zwykle ilość powietrza wyobrażamy sobie zwykle w metrach sześciennych. A zatem. Przejechanie mniej więcej 100 km samochodem z silnikiem spalającym ok.8l. benzyny to zapotrzebowanie na powietrze, którego objętość wyniesie blisko 11 m³.

No cóż jeszcze jedna wartość, o której zresztą szybko zapomnimy, ale nie ona jest tu najważniejsza. Bardziej ważne jest to, że te 11 m³ mieszaniny gazów wchłanianych przez silnik ze względu na jego „higienę osobistą” należy przedtem oczyścić ze wszystkiego co mogłoby mu zaszkodzić, a głównie ze znajdujących się w nim cząstek stałych.

O tym, że fruwa tego sporo wiemy chociażby z codziennych komunikatów o stanie czystości powietrza i statystyce określającej ilość znajdujących w nim szkodliwych dla organizmów ludzkich cząstek PM10 i jeszcze bardziej szkodliwych, bo znacznie mniejszych i przez to łatwiej wchłanialnych PM 2,5 (to te, których średnica wynosi do 2,5 µm).

Cząstki stałe w połączeniu z olejem silnikowym, parą wodną i kilkoma jeszcze ubocznymi produktami spalania tworzy natomiast niemal „doskonałą pastę szlifierską”, która skutecznie pogarsza kondycję silnika!

W podręcznikach dla kierowców z lat 20. minionego wieku znalazłem taką oto wzmiankę na ten temat: „Silnik w drodze zasysa zwykle powietrze zmieszane z kurzem. Kurz ten miesza się wewnątrz cylindrów z oliwą i tworzy pastę szmerglującą cylindry, co przyspiesza to w znacznym stopniu zużycie ich gładzi”.

Stąd współczesne samochody, wzorem ponad wiekowych już automobili, nadal zabezpiecza się przed szkodliwym działaniem zanieczyszczeń pochodzących z powietrza i dostających się wnętrza silnika. Mowa o filtrach powietrza, które jak większość elementów „ustroju samochodu” zmieniały się zarówno pod względem konstrukcji jak i możliwości jakie stwarzały nowe technologie ich wytwarzania.

Sięgnijmy do historii

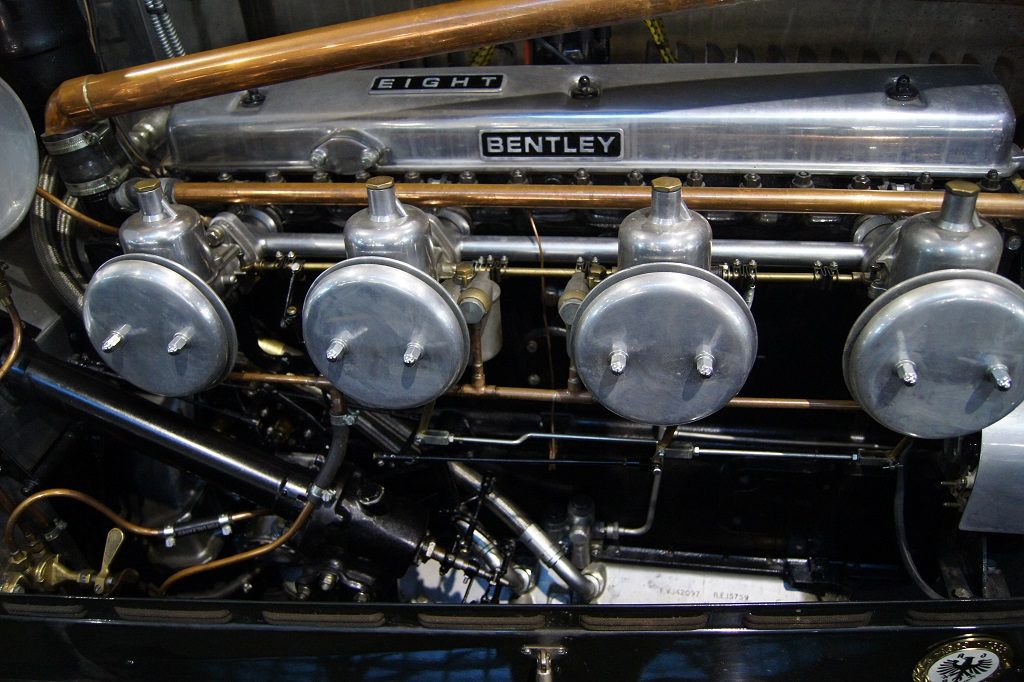

Nie znajdziemy filtra ani w pierwszym pojeździe silnikowym K. Benza, G. Daimlera ani nawet hrabiego De Dion, czy braci Peugeot. Pierwsze filtry powietrza pojawiły się dopiero wtedy, kiedy zaczęła liczyć się szybkość i solidność wykonania auta, a długość listy zamówień producentów samochodów zależały od miejsc zajmowanych podczas licznie organizowanych (głównie we Francji) wyścigów.

Najpierw stosowano zwykle filtry siatkowe montowane na rurze ssącej karburatora (gaźnika), w które czasem dla większej ochrony przed kurzem dodatkowo przysłaniano tkaniną. Czy takie zabezpieczenie wystarczało? Wtedy jeszcze myślano, że tak,… zwłaszcza, że „pasowanie silników”, czyli tolerancje na styku gładź cylindra – płaszcz tłoka, czy czopach wału korbowego były dostatecznie „wyrozumiałe” w porównaniu z tym ile jeszcze mogły pomieścić w tzw. wolnych przestrzeniach.

Problem pojawił się jednak stosunkowo szybko, a mianowicie wtedy, kiedy moce silników zaczęły rosnąć, a wraz z nimi również apetyt na ilość zasysanego powietrza. Siatka i szmatka już nie wystarczyły, a poza tym zauważono, że umiejscowienie filtra, jak i prędkość przepływu powietrza w danym miejscu (i to w zależności od tego czy były to silniki benzynowe, wysokoprężne, wolnossące lub doładowane) wymaga sporej wiedzy technicznej i musi być poparte szeregiem doświadczeń.

Najkrócej mówiąc, zauważono, że konstrukcja filtra powietrza stanowi kompromis między zdolnością zatrzymywania zanieczyszczeń a jego przepustowością! Doskonale wiedziano o tym już w latach 20. i stąd w zależności od warunków eksploatacji pojazdów drogowych powszechnie stosowano w nich różnego rodzaju filtry powietrza. Początkowo takie, które przepadły gdzieś w dziejach techniki samochodowej…ale i te, które w udoskonalonej ze względu na nowe materiały i technologie wytwarzania funkcjonują do dziś.

Filtry powietrza suche i mokre

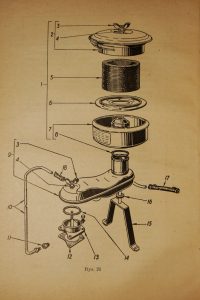

Praktycznie od początku lat 20. do późnych lat 60. XX w. najczęściej stosowanym podziałem filtrów powietrza pod względem konstrukcji było dzielenie ich na tzw. suche i mokre. Suche to przeważnie szczelne, owalne bańki z dwoma otworami (wlotowym i wylotowym), które w zazwyczaj w pozycji pionowej umieszczano nad gaźnikiem bezpośrednio na jego rurze ssącej (wtedy jeszcze samochody miały wyższe w porównaniu z dzisiejszymi pokrywy silników) lub w niedalekiej od niego odległości łącząc rurę ssącą gaźnika w otworem wylotowym obudowy filtra.

W bańce umieszczany był wymienny cylindryczny wkład filtrujący wykonany najczęściej z filcu, tkaniny bawełnianej (często nasączanej olejem) lub specjalnego papieru, odpornego na działanie oleju i formowanego dla zwiększenia powierzchni filtrującej w tzw. plisy. Jeśli mielibyśmy sklasyfikować filtr pod względem funkcji to był on tzw. pochłaniającym filtrem powietrza.

Oczywiście filtry tego rodzaju miały swoje zalety jak i wady. Niewątpliwą zaletą była skuteczność oczyszczania powietrza, czyli możliwość usuwania nawet stosunkowo drobnych zanieczyszczeń, a wadą mała odporność na zawilgocenie i dość szybkie zanieczyszczanie się wkładu,… czego konsekwencją był niekorzystny wzrost oporu przepływu powietrza w rurze ssącej gaźnika.

Ciekawostka! Dziś zwykle w silnikach samochodów osobowych nie stosuje się czyszczenia wkładów filtrujących i wymienia je się w całości, ale jeszcze w latach 60. tzw. przedmuchiwanie suchych filtrów powietrza było jak najbardziej zalecane. Mokre filtry powietrza miały różne konstrukcje w zależności od tego czy były „filtrami pochłaniającymi” lub „wypłukującymi”.

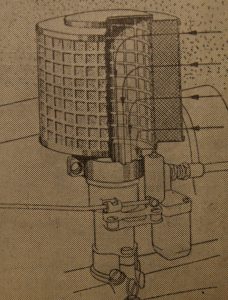

Mokry wychwytujący filtr powietrza składał się z wkładu wykonanego z labiryntowo ukształtowanych blach, pomiędzy którymi znajdowały się cienkie wióry metalowe lub pierścienie wypełniające pojemniki z siatki metalowej. Wkład przed włożeniem do obudowy należało obficie zwilżyć lub wręcz „zalać: olejem silnikowym, w którym podczas przepływu powietrza osadzały się cząsteczki stałe.

Mało tego, w niektórych samochodach ciężarowych stosowano filtry o specjalnej konstrukcji podłączone do systemu pneumatycznego hamulców gdzie istniała możliwość samooczyszczenia wkładów za pomocą sprężonego powietrza!

Dość marne, ale ze względu na niski koszt eksploatacji często stosowane rozwiązanie zwłaszcza w mniejszych samochodach i motocyklach, które nie tylko, że filtrowało powietrze w zaledwie 50%, to jeszcze trzeba było je często czyścić tzn. przemywać!

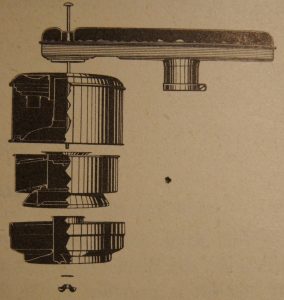

Znacznie lepszym i przez to częściej stosowanym mokrym filtrem powietrza był tzw. filtr wypłukujący, który składał się z wypełnionego warstwą oleju silnikowego zbiornika dolnego i znajdującego się w górnej części obudowy labiryntu zbudowanego z blaszek stalowych.

Dostające się przez rurę ssącą filtra powietrze kierowane było nad lustro oleju i tam niejako odbijając się od jego powierzchni traciło znaczną część znajdujących się w nim zanieczyszczeń. Następnie strumień oczyszczonego wstępnie powietrza trafiał do labiryntu gdzie następowało dalsze oddzielanie cząstek stałych. Takie filtry stosowano np. w samochodach Warszawa M20 (po lewej) i „pochodnych” amerykańskich (po prawej Buick 1948 r.).

Nieco uproszczoną formą mokrego filtra wypłukującego był taki, w którym dostające się od góry do filtra powietrze kierowane było za pomocą odpowiednio ukształtowanego labiryntu na lustro znajdującego się w dolnym zbiorniku oleju. Odbijając się od powierzchni oleju ulegało czyszczeniu i takie trafiało do rury ssącej. Takie rozwiązanie znajdziemy np. w silnikach popularnych samochodów VW 1200 z lat 60. i jeszcze 70. Kolejnym ciekawym rodzajem filtrów powietrza stosowanymi głównie jako filtry zespolone z suchymi filtrami dokładnego oczyszczania lub filtrami mokrymi były tzw. filtry odśrodkowe lub cyklonowe.

Oczyszczanie polegało na tym, że zasysany w rurze ssącej strumień powietrza trafiał na odpowiednio ukształtowane łopatki powodujące jego zawirowanie, a następnie dzięki oddziaływaniu sił odśrodkowych następowało wytrącanie zanieczyszczeń i kierowanie ich w kierunku obudowy, a następnie do znajdującego się na dole obudowy osadnika.

Zachęcamy do przeczytania drugiego odcinka z cyklu – “Tylko się nie zaciągaj! – część 2“.

Zdjęcia: Andrzej Glajzer