Zalety wykorzystania EPP przy projektowaniu aut

Projektowanie i produkcja samochodów to skomplikowany proces, w którym trzeba pogodzić pozornie przeciwstawne kwestie, jak wytrzymałość konstrukcji i zmniejszenie jej wagi czy redukcja kosztów produkcji przy jednoczesnym zapewnieniu jej ekologicznego charakteru. Nowoczesne polimery, jak np. spieniony polipropylen EPP mają w pełni odpowiadać na wyzwania, przed jakimi stoi sektor automotive.

Ten nowoczesny materiał łączy wysoką wytrzymałość mechaniczną z niewielką masą, a dzięki elastycznym technologiom przetwórstwa ma pozwalać na ekonomiczną produkcję części o wymaganych parametrach estetycznych i użytkowych. Jego wszechstronność jest bardzo ceniona szczególnie w procesie opracowywania koncepcji konstrukcyjnych samochodów.

Bezpieczny i lekki materiał

Jednym z najważniejszych trendów w przemyśle automotive jest projektowanie coraz bezpieczniejszych pojazdów, które jeszcze lepiej chronią zdrowie i życie użytkowników w razie wypadku. Z drugiej jednak strony producenci dążą do redukcji zużycia paliwa i zwiększenia wydajności energetycznej samochodów.

Dlatego też niektóre elementy wyposażenia nowoczesnych aut muszą być lżejsze, co pozwala na zmniejszenie ich masy i dostosowanie ich parametrów do zaostrzonych wymagań dotyczących emisji spalin. Ekspandowany polipropylen jest wytrzymały mechanicznie i doskonale pochłania energię uderzeń, nie ulegając przy tym zniszczeniu.

Dzięki temu idealnie nadaje się do produkcji niektórych elementów pasywnych systemów bezpieczeństwa w samochodach. Jednocześnie jest bardzo plastycznym materiałem o niskiej masie. Łatwo dopasowuje się do ograniczonej przestrzeni oraz pozwala na łatwe i dokładne odzwierciedlenie kształtu zawartego w specyfikacji.

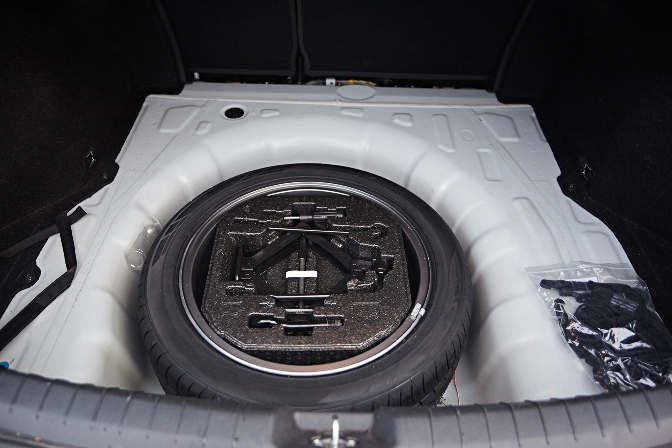

Do przykładowych zastosowań EPP można zaliczyć wypełnienia zderzaków, elementy maskownicy chłodnicy, panele drzwiowe, zagłówki, wypełnienia podłogowe czy amortyzatory. Materiał ten jest dostępny w szerokiej gamie gęstości, co umożliwia dobór rozwiązania optymalnego pod względem parametrów związanych z wytrzymałością i wagą danego komponentu.

Co więcej, tworzywo EPP cechuje się długą żywotnością. Nie ulega korozji, a jego właściwości nie zmieniają się w kontakcie z wodą czy substancjami chemicznymi. Dzięki temu znajduje ono powszechne zastosowanie w produkcji części samochodowych, jak również zwrotnych opakowań transportowych, w których są one przewożone i magazynowane.

Ekologia i ekonomia w jednym

Szacuje się, że samochody są odpowiedzialne za 12% łącznej emisji CO2 w Unii Europejskiej. Koncerny muszą więc coraz mocniej skupiać się na projektowaniu samochodów, które wywierają obniżony wpływ na środowisko naturalne i emitują mniej szkodliwych spalin.

Oczekuje tego od nich także rynek, o czym świadczy wzrost sprzedaży samochodów elektrycznych. Dane Europejskiego Stowarzyszenia Producentów Pojazdów (ACEA) pokazują, że w drugim kwartale 2019 roku zwiększyła się ona o 37,8%. Kluczowe znaczenie w tym kontekście ma dobór odpowiednich materiałów.

Ze względu na niewielką wagę spieniony polipropylen ma pozwalać zwiększyć wydajność energetyczną nie tylko samochodów z silnikiem spalinowym, ale także elektrycznych. Jego wysoka izolacyjność termiczna i akustyczna sprawia, że znajduje on zastosowanie przy produkcji elementów takich, jak podsufitki, zabudowy podłóg i bagażników.

Jest ponadto mono-materiałem, który nadaje się do recyklingu w 100% i nie generuje odpadów. Nie zawiera lotnych związków organicznych, substancji niszczących powłokę ozonową czy metali ciężkich. Jednocześnie jest ekonomiczny, gdyż pozwala skrócić czas montażu pojazdów i zmniejszyć koszty ich produkcji.

Dzięki temu, że umożliwia wytwarzanie elementów metodą formowania wtryskowego, zapewnia wysoką produktywność przy niewielkich kosztach ogólnych. Materiał ten idealnie sprawdza się w przypadku średnich i dużych serii produkcyjnych w branży samochodowej. Cechuje się wysoką elastycznością i można go łatwo łączyć z innymi materiałami, takimi jak: stal, metale, gąbki, pianki, powłoki tekstylne i skórzane, itd.

Wszystkie wymienione zalety EPP sprawiają, że znajduje ono powszechne zastosowanie w procesach projektowania pojazdów i produkcji części samochodowych. Wytwarzane z niego komponenty mogą pełnić zróżnicowane funkcje związane zarówno z bezpieczeństwem, komfortem, jak i estetyką.

Źródło: Knauf Industries