Zawieszenie pneumatyczne – porady i triki dla instalatorów

Elementy zawieszenia pneumatycznego podlegają normalnemu zużyciu eksploatacyjnemu i trzeba je od czasu do czasu wymieniać. Zwykle powodem problemów są przepuszczające powietrze rękawy gumowe w miechach pneumatycznych. Guma parcieje i tworzą się niewielkie pęknięcia, najczęściej w miejscach gdzie guma pracuje najintensywniej. Rękawy wykonane z cienkiej gumy oraz złej jakości opaski uszczelniające są częstymi powodami uszkodzeń niskiej jakości miechów.

Miechy pneumatyczne

Po montażu miecha, zawsze sprawdź czy dolne mocowanie i pin ustalający zostały prawidłowo osadzone i zablokowane. Zyskamy wówczas pewność, że miech nie skrzywił się podczas montażu co doprowadziłoby do jego złamania lub wyłamania z mocowań.

Upewnij się że przewód powietrza jest prawidłowo zablokowany i poprowadzony właściwie. W przypadku niektórych miechów np. do BMW F07, F11 jeśli podczas instalacji nie poprowadzimy przewodu powietrznego przez odpowiednie wycięcie następuje jego zakleszczenie nad górnym mocowaniem. Nie ma wówczas możliwości spuszczenia powietrza z miecha przez przewód.

Po wymianie miecha nie wolno natychmiast opuszczać pojazdu bez wsparcia podnośnika. Winno się najpierw opuścić go do poziomu na jakim znajdowałby się podczas normalnej eksploatacji, a następnie uruchomić silnik i/lub zainicjować pompowanie miechów. Umożliwi to prawidłowe napompowanie i ułożenie się miechów. Dopiero po wstępnym napompowaniu i sprawdzeniu miechów, możemy opuścić pojazd całkowicie.

Kolumny pneumatyczne

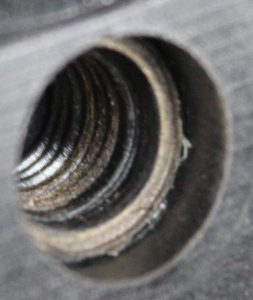

Z reguły nie ma konieczności dokręcania złączek Voss w podzespołach dostarczanych przez Arnott. Próba dokręcenia np. kluczem fabrycznie dokręconych złączek może doprowadzić do przekręcenia gwintu w obudowie, która zwykle nie będzie już zdatna do użycia. W razie konieczności złączki tego typu można dokręcać maksymalnym momentem 2 Nm.

Po montażu kolumny lub innego podzespołu pneumatyki, który posiada połączenia elektryczne należy sprawdzić stan połączeń i styków. Luźne złącza lub przetarte przewody często generują kody błędów.

Wszelkie połączenia skręcane należy dokręcać zgodnie z zaleceniami producentów. W przypadku górnych nakrętek mocujących kolumny pneumatyczne, zwykle wystarcza moment 25 Nm.

Arnott zawsze dostarcza kolumny pneumatyczne z nowymi śrubami i nakrętkami mocującymi. Należy ich użyć, aby zapewnić odpowiednie i łatwe zamocowanie podzespołów.

Kompresory

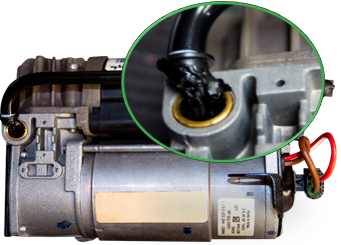

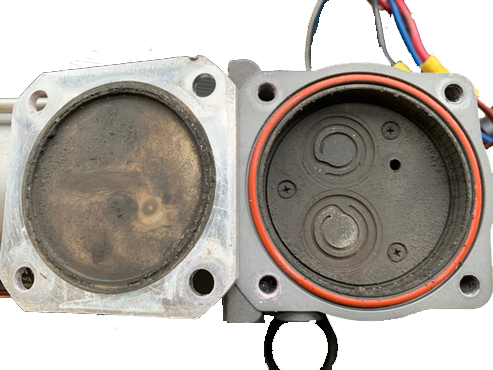

Kompresor zawieszenia pneumatycznego pompuje lub wypompowuje powietrze z miechów w celu utrzymania fabrycznej wysokości pojazdu. Spalenie kompresora to jedna z najczęstszych przyczyn problemów z zawieszeniem powietrznym, a jego powodem jest często nadmierna praca spowodowana przez wyciek powietrza z miecha lub miechów. Przy wymianie należy zawsze sprawdzić co było powodem jego spalenia oraz przejrzeć cały układ pod kątem wycieków powietrza. Jeśli tego nie zrobimy, z dużym prawdopodobieństwem nowy kompresor również ulegnie spaleniu.

Błędnie wypoziomowany pojazd wysyła sygnał do kompresora aby ten skompensował ubytek ciśnienia. Ponieważ ubytek jest spowodowany przez wyciek kompresor pracuje znacznie częściej niż przewiduje producent, a czasem wręcz ciągle. Niechybnie prowadzi to do jego przegrzania i spalenia.

Istotna jest również wymiana przekaźnika kompresora, który potrafi „skleić się” w pozycji zamkniętej i nie wyłączyć kompresora. To również doprowadzi do jego spalenia.

Po wymianie sprężarki warto przyjrzeć się filtrowi oraz przewodom dolotowym powietrza. Bardzo często są one powodem zasysania zanieczyszczeń i wody do sprężarki co prowadzi do jej zatarcia.

Pamiętajmy też o wiązce elektrycznej kompresora, która może ulec uszkodzeniu na skutek wibracji.

Naprawa zawieszenia pneumatycznego prawie zawsze polega na wymianie jego elementów, wobec tego jest to czynność niezbyt skomplikowana dla doświadczonego mechanika. Zawsze należy jednak przestrzegać dobrej praktyki warsztatowej oraz korzystać z odpowiednich narzędzi i instrukcji naprawczych.

Artykuł sponsorowany przez Arnott